Vol. 39 (Nº 33) Ano 2018 • Página 12

Andressa Zocche GUINZANI 1; Wagner BLAUTH 2; Vilson Menegon BRISTOT 3; Leopoldo Pedro GUIMARÃES Filho 4; Vilmar Menegon BRISTOT 5

Recebido: 03/03/2018 • Aprovado: 19/04/2018

RESUMO: O objetivo deste trabalho foi analisar se o software módulo produção desenvolvido e comercializado por uma empresa de Santa Catarina está otimizando os processos produtivos de seus clientes na percepção dos mesmos. Foi adotada metodologia quantitativa, tendo como instrumento de pesquisa um questionário, que foi respondido por oito clientes da empresa usuários do módulo produção. Os resultados demonstraram que o software está sendo eficiente em alguns quesitos, porém há pontos precisando que melhorias sejam feitas e ações sejam tomadas. |

ABSTRACT: The objective of this work was to analyze whether software module production developed and marketed by a company from Santa Catarina is optimizing the productive processes of its clients in the perception of them. It was adopted a quantitative methodology, having as a research instrument a questionnaire, which was answered by eight customers of the company users of the production module. The results demonstrated that the software is being efficient in some aspects, but there are points that need to be made and actions taken. |

Diante da acirrada concorrência e do constante desenvolvimento e evolução tecnológica, as organizações empresariais buscam continuamente aprimorar seu processo produtivo e de gestão como forma de oferecer diferenciais competitivos aos seus clientes.

O setor de Planejamento Programação e Controle da Produção (PPCP) é responsável pelo bom andamento de todas as atividades desenvolvidas no processo industrial. Ele tende a administrar o processo produtivo da melhor forma possível e coordená-lo com os demais setores da empresa, com o objetivo de desdobrar os planos estratégicos no planejamento tático e operacional.

Nesse contexto, percebe-se que o PPCP trabalha com um grande fluxo de informações, e, para tomar melhores decisões e responder ao mercado mais eficientemente, é necessário filtrar os dados separando aqueles que são mais relevantes para cada situação.

Um dos principais obstáculos que as empresas enfrentam no PPCP é a disponibilidade de qualidade da informação para auxiliar nas decisões a serem tomadas. Conforme afirma Moresi (2000), a informação é um recurso-chave, cuja gestão e aproveitamento estão diretamente relacionados com o sucesso nos processos de decisões. Informações de baixa qualidade podem comprometer os resultados de uma empresa, uma vez que as decisões tomadas são baseadas nessas informações (FAVARETTO; VIEIRA, 2007).

A partir de uma gestão eficiente da informação no PPCP, as empresas têm a oportunidade de minimizar seus custos de processamento por meio da redução de estoques e adequação dos leadtimes às necessidades do mercado, tornando-se mais competitivas.

Sendo o setor de PPCP considerado chave para uma indústria, é imprescindível que ele esteja bem alinhado com o sistema de informação da empresa, pois é através dele que serão selecionados os dados relevantes para apoiar as funções de gerenciamento e tomada de decisão da organização.

O presente trabalho objetiva analisar até que ponto o software desenvolvido e comercializado pela empresa em estudo está otimizando os processos de planejamento, programação e controle da produção de seus clientes do segmento de manufatura.

Moreira (2008) define sistema de produção como o conjunto de atividades e operações inter-relacionadas envolvidas na produção de bens ou serviços. O sistema de produção é uma entidade abstrata, porém extremamente útil para dar uma ideia de totalidade do seu funcionamento e relacionamento com outras áreas.

O sistema de produção não trabalha isoladamente, ele sofre influência de um ambiente externo e de um ambiente interno. Do ambiente interno o sistema de produção sofre a ação de três áreas funcionais da empresa: Finanças, Produção e Marketing. Para ter sucesso ele depende da forma como esses três setores relacionam-se entre si. Por exemplo, Marketing não pode promover a venda de bens ou serviços que a Produção não consiga executar. Ou ainda, a Produção não pode ampliar sua capacidade produtiva sem o aval de Finanças para comprar equipamentos (MOREIRA, 2008; TUBINO 2000).

Existem várias formas de classificar os sistemas de produção. A classificação desses sistemas, principalmente em função do fluxo do produto, reveste-se de grande utilidade na classificação de uma grande variedade de técnicas de planejamento e gestão da produção. Logo, a classificação dos sistemas produtivos tem por finalidade o entendimento das características inerentes a cada sistema de produção e sua relação com a complexidade das atividades de planejamento e controle desses sistemas (MOREIRA, 2008; TUBINO, 2000).

Chiavenato (1990) classifica os sistemas de produção em três tipos: produção sob encomenda, produção em lotes e produção contínua. Para o autor, de uma forma geral, o sistema de produção por encomenda impõe um baixo grau de previsão de resultados, pois há muitas modificações no processo e incertezas a respeito da sequência de cada trabalho. Do outro lado, o sistema de produção contínua permite um elevado grau de previsibilidade dos resultados operacionais, pois o processo de produção é sempre o mesmo e nunca muda, sabendo-se antecipadamente o resultado da produção ao longo do tempo. O sistema de produção em lotes fica entre esses dois extremos em termos de previsibilidade de produção.

Em um sistema de produção, é necessário formular planos para atingir suas metas e estratégias, administrar os recursos humanos e físicos com base nesses planos, direcionar a ação dos recursos humanos sobre os físicos e acompanhar esta ação, permitindo a correção de prováveis falhas ou erros. O PPCP é o setor responsável por essas atividades e pelo bom andamento de todo o órgão industrial (TUBINO, 2000).

Visto isso, percebe-se que o setor de PPCP trabalha com um grande fluxo de informações. Sendo seu principal objetivo promover melhorias no fluxo produtivo com o intuito de maximizar os lucros e minimizar as despesas e perdas, Batista (2004) afirma que isso somente será possível se a empresa mantiver um controle de dados eficiente e separar apenas aquilo que é relevante para cada situação e transformar em informação de qualidade para a tomada de decisões. Todas essas características podem ser alcançadas se a organização possuir um sistema de informações gerencial bem implantado e planejado que melhore o fluxo e a qualidade dessas informações dando suporte à tomada de decisão.

Segundo Tubino (2000), para atingir seus objetivos o PPCP administra informações vindas de diversas áreas do sistema produtivo. Para programar a produção, por exemplo, é fundamental que alguns departamentos forneçam informações e detalhes. Quando se é feita uma programação inalterável para os próximos dias ou semanas, os setores produtivos da empresa devem obrigatoriamente executar seus trabalhos dentro do período de tempo previsto (ZACCARELLI, 1979).

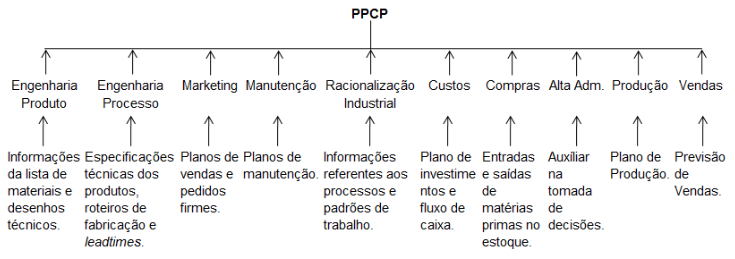

A Figura 01 mostra a relação do PPCP com os demais setores da empresa.

Fonte: Autores (2017).

A Figura 01 aponta quais são as informações vindas de diversas áreas do sistema produtivo que o PPCP precisa para ter um completo funcionamento. Como afirma Zaccarelli (1979), é interessante enfatizar que para estabelecer os processos de PPCP é necessário considerar o conjunto de todas essas atividades e não apenas uma de cada vez.

Planejamento é a função administrativa de determinar antecipadamente o que um grupo de pessoas e/ou máquinas devem fazer e/ou quais as metas que devem ser atingidas, determinando como, onde e a que custo o produto deverá ser manufaturado, fornecendo, assim, os principais dados para o estabelecimento da programação da produção e evitando desperdícios, atrasos ou antecipações desnecessárias (PITKOWSKI,1987; ZACCARELLI, 1979).

Segundo Moreira (2008), o Planejamento Estratégico de Produção visa o planejamento racional das atividades de manufatura com o objetivo de usá-las como uma arma competitiva. Os impactos de suas decisões são de longo prazo e servem como um guia a todas as decisões tomadas à atividade de manufatura dentro da empresa. Já para Tubino (2000), o Planejamento Estratégico da Produção procura maximizar os resultados das operações e minimizar os riscos nas tomadas de decisões das empresas. Em outras palavras, planejar estrategicamente baseia-se em gerar condições para dar apoio à tomada de decisão das empresas diante das oportunidades e ameaças, garantindo suas vantagens competitivas no mercado onde atuam e colocando-as à frente de seus concorrentes.

O trabalho do Planejamento Estratégico de Produção, direta ou indiretamente, afeta toda a organização, pois ele consiste em um conjunto de funções integradas que tem por objetivo orientar o processo produtivo levando em consideração os objetivos da empresa e os recursos empresariais disponíveis (CHIAVENATO, 1990; ZACCARELLI, 1979).

Para realizar o Planejamento da Produção, é necessário estar atento a três informações: previsão de vendas, capacidade de produção e a disponibilidade de matéria prima.

De acordo com Corrêa, Gianesi e Caon (2007) e Russomano (1979), a previsão de vendas pode ser definida como um conjunto de procedimentos de coleta, tratamento e análise de dados que tem por objetivo estimar o volume de vendas para um determinado período de tempo.

A capacidade de produção de uma empresa representa aquilo que ela pode produzir em condições normais, ou seja, é o volume ideal de produção de produtos ou serviços que a empresa pode fabricar. A capacidade de produção é essencial para realizar o planejamento de produção, pois antes de fazê-lo, é necessário conhecer quantas unidades a empresa consegue produzir (CHIAVENATO, 1990; ZACCARELLI, 1979).

Constitui a matéria prima primordial, os materiais e insumos que são entregues na empresa pelos fornecedores para abastecer a produção. A falta de matérias primas pode acarretar um grande prejuízo à organização, pois pode reduzir ou até paralisar a produção. Deve-se levar em consideração que não é simples a aquisição de matérias primas, uma vez que para isso depende-se de localizar o fornecedor no mercado, fazer a compra e esperar a entrega do pedido. Essa demora deve ser o prazo entre verificar se é necessária a compra da matéria prima e recebê-la do fornecedor (CHIAVENATO 1990).

Programação é a determinação de “quando” deverão ser realizadas as operações e quanto deverá ser produzido. Na realidade, programar a produção nada mais é do que estabelecer um roteiro para todos os setores que fazem parte do processo produtivo. Mais do que isso, a programação da produção visa estabelecer um fluxo de informações para todos os órgãos envolvidos no sentido de comandar, coordenar e integrar o processo produtivo da empresa (CHIAVENATO, 1990; ZACCARELLI, 1979).

Pitkowski (1987) define programação da produção como sendo a execução física do planejamento, onde o tempo de produção é o fator principal que relacionado como programa previsto, irá possibilitar um detalhamento claro e uma visualização correta do futuro andamento da produção.

Programar a produção é uma tarefa que deve levar em conta um conjunto de fatores externos e internos que influem na decisão sobre quando produzir. Os fatores externos são: demanda de mercado, datas de entrega estabelecidas, estoque em poder de intermediários e tempo necessário para obtenção de matéria prima. Já os fatores internos são: estoque de produtos acabados, equipamento, pessoal, materiais e ferramentas disponíveis, lotes econômicos de produção, regime de trabalho, tempo necessário para a execução das operações e possibilidade de rejeição, entre outros (ZACCARELLI, 1979).

O modo de programar pode variar de empresa para empresa, mas seus objetivos essenciais, como afirma Pitkowski (1987), são: cumprir o programa de produção nos prazos previstos, distribuir corretamente o trabalho e aproveitar eficientemente os meios disponíveis (mão de obra, materiais e instalações).

A programação da produção é realizada em quatro fases distintas: aprazamento, roteiro, emissão de ordens e liberação da produção. O aprazamento é a atribuição de prazos e estabelecimento de datas, o roteiro, a determinação da melhor sequência para atender ao planejamento da produção definindo a sequência do fluxo mais adequado para que a matéria prima passe pelas diversas etapas do processo produtivo. A emissão de ordens é responsável por fornecer informações a respeito das decisões sobre a produção para as diversas seções envolvidas no processo produtivo e, a liberação da produção, é o sinal verde para a distribuição da ordem constituindo um trabalho de coordenação de integração de várias atividades que acontecem paralelamente na empresa. (PITKOWSKI, 1987).

Ao final dessas quatro fases – aprazamento, roteiro, emissão de ordens e liberação da produção - a programação da produção cumpre o seu objetivo: transformar o planejamento de produção da empresa em algo que possa ser executado integrada e coordenadamente por todos os órgãos envolvidos direta ou indiretamente no processo produtivo da empresa (CHIAVENATO, 1990).

De acordo com Tubino (2000), o objetivo do Acompanhamento e Controle da Produção é aproximar o planejamento e a execução das atividades operacionais, identificando as fugas do que se planejou e fornecendo soluções para que os responsáveis pelas ações corretivas possam agir.

O Acompanhamento e Controle da Produção também é responsável por fazer a análise dos resultados obtidos ao término de cada tarefa, fornecendo informações referentes à produtividade aos demais setores da empresa, pois nem sempre a produção de uma indústria consegue cumprir com seus prazos, gerando atrasos no planejamento da produção, logo, é necessário que a administração da empresa tenha conhecimento das razões que motivaram os atrasos e que providências sejam tomadas, evitando que os mesmos acontecimentos ocorram no futuro (PITKOWSKI, 1987; RUSSOMANO, 1979).

Em outras palavras, o Acompanhamento e Controle da Produção visa à correção e prevenção de falhas ou erros e aponta meios de evitá-las no futuro, sendo a função que completa o circuito, fornecendo a realimentação que o sistema precisa para funcionar corretamente (CHIAVENATO, 1990; RUSSOMANO, 1979).

Pitkowski (1987), afirma que existem dois tipos distintos de Controle e Acompanhamento da Produção, durante a fabricação e ao final da tarefa. No primeiro caso, o controle da produção está a cargo dos órgãos responsáveis, referindo-se a processos, métodos, especificações e qualidade, restringindo-se o PPCP ao acompanhamento da produção, verificando se a interferência de outros setores não irá influenciar nos resultados previstos programados. Isto é necessário, pois, se o Controle de Qualidade identifica uma falha na peça e exige a imediata interrupção da produção, isto trará reflexos imediatos aos programas planejados e medidas deverão ser tomadas.

Já ao final na tarefa, depois de completado o ciclo de produção, os resultados estarão disponíveis e as comparações entre o planejado e o realizado poderão ser analisadas (PITKOWSKI, 1987).

A empresa em estudo está localizada no município de Nova Veneza, no extremo Sul de Santa Catarina, e tem como objetivo desenvolver um novo conceito de software de gestão que seja de fácil utilização, diminuindo, dessa forma, o tempo de aprendizado e melhorando a compreensão dos sistemas.

A exploração bibliográfica forneceu a base para a pesquisa de campo refletindo sobre a relação entre o planejamento, programação e controle da produção e os sistemas de informação. No campo, o estudo se caracterizou por uma pesquisa exploratória descritiva e, para a sua realização, inicialmente foi realizado um estudo aprofundado das interfaces do sistema e, na sequência, foram identificados os clientes da empresa que atuam com o módulo de produção. Tal identificação foi feita através de um relatório extraído da base de dados da mesma, que tem as informações sobre qual sistema cada cliente utiliza.

De acordo com Gil (2002), a pesquisa exploratória tem por objetivo familiarizar-se com o problema em estudo para obter uma nova percepção do mesmo ou construir hipóteses, aumentando, assim, o conhecimento do pesquisador acerca do fenômeno estudado. Já a pesquisa descritiva observa, registra, analisa e correlaciona fatos ou fenômenos sem manipulá-los. Procura descobrir, com a maior precisão possível, a frequência com que um fenômeno ocorre, sua relação e conexão com outros, sua natureza e suas características (CERVO; BERVIAN, 2002).

Foram identificados oito usuários que atuam com o módulo produção do sistema. A empresa em estudo conta atualmente com 100 clientes, 50% são prestadores de serviços e 50% são clientes de manufatura. Porém, o foco da empresa sempre foi o sistema administrativo, o que explica a mesma ter apenas oito clientes utilizando o módulo produção do software.

Após o processo de identificação dos usuários do módulo produção oferecido pela empresa, foi aplicado um instrumento de coleta de dados buscando respostas aos objetivos específicos acerca das necessidades operacionais e das restrições do sistema na visão destes usuários. Para isso, foi elaborado um questionário no Excel com 25 perguntas fechadas sobre o sistema módulo de produção e entregue pessoalmente aos oito clientes para respondê-los.

O questionário aplicado foi dividido em quatro blocos de perguntas: informações dos usuários do sistema; planejamento estratégico da produção; programação, acompanhamento e controle da produção e qualidade das informações. Todos os blocos mencionados serão detalhados a seguir.

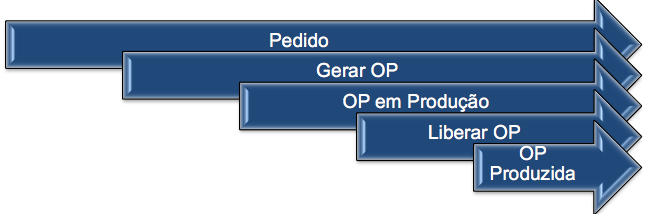

Conforme descrito anteriormente, o primeiro momento da pesquisa foi dedicado ao desenvolvimento de um conhecimento mais aprofundado acerca do sistema pesquisado. Neste sentido, verificou-se a sequência operacional de ações realizadas no software da empresa em estudo, representadas na Figura 02:

Figura 02

Sequência Operacional de Ações do Sistema.

Fonte: Autores (2017).

O processo se inicia quando é gerado um pedido no sistema administrativo. No sistema de produção, na tela “Gerar Ordem de Produção (OP)”, procura-se o pedido em questão e realiza a OP. Após criada a OP, a mesma fica em uma tela que contém todas as ordens que estão em produção, ou seja, que ainda estão sendo manufaturadas. Quando pronta, a OP é liberada de acordo com a quantidade que foi produzida e é armazenada em uma tela onde constam todas as ordens que foram fabricadas, isto é, que estão prontas para serem entregues ao cliente. Em seguida, no sistema administrativo, essa OP é faturada e podem ser feitas inúmeras análises do processo nos relatórios de gerenciamento. As Figuras 03 a 09 ilustram as telas do sistema.

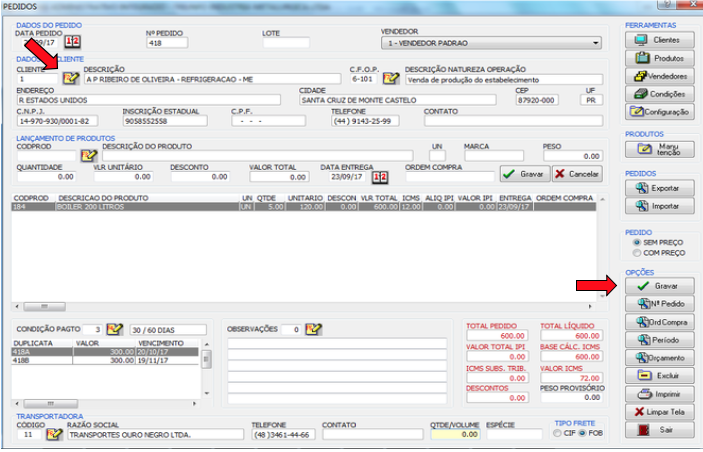

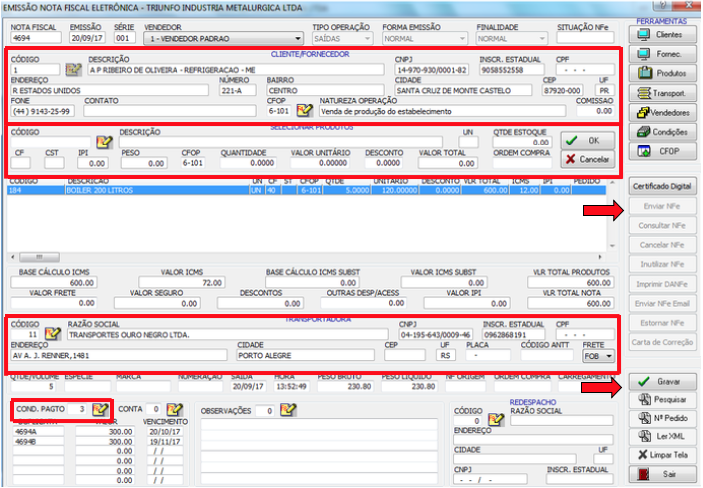

Figura 03

Tela de Pedidos do Sistema Administrativo

Fonte: Dados do Sistema da Empresa (2017).

A Figura 03 mostra a tela de pedidos do sistema administrativo, que, como dito anteriormente, é onde se inicia o processo. Primeiramente, o cliente que solicitou o pedido é informado. Para isso, seu código é digitado no campo “CLIENTE”. Caso o usuário não tenha o código do cliente em mãos, o sistema oferece recursos de busca rápida. Se a pessoa clicar no botão “F2” conforme indicado pela primeira seta, irá abrir uma tela com todos os clientes cadastrados na base de dados do sistema onde será possível pesquisar pela descrição do mesmo.

Após isso, é/são informado/informados o/os produto/produtos seguindo a mesma lógica do cliente, assim como a condição de pagamento e a transportadora. Caso tenha alguma observação a ser feita ela pode ser preenchida no campo “OBSERVAÇÕES” e, por fim, clica-se em “Gravar” para concluir o pedido, como apontado pela segunda seta.

Para iniciar a sequência operacional do módulo produção, o usuário consulta a relação de pedidos no módulo administrativo para gerar a OP referente a cada um dos pedidos.

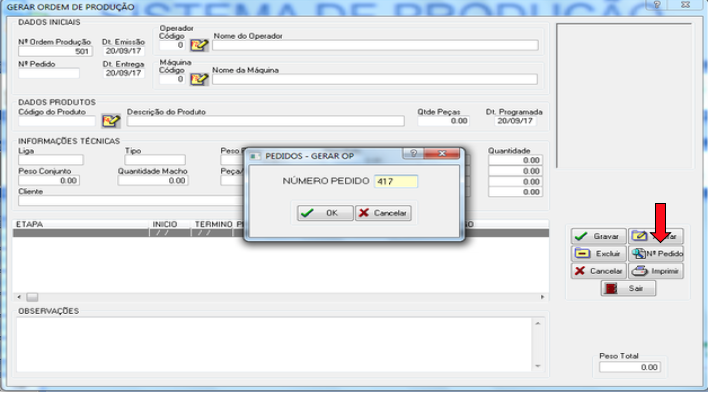

O próximo passo, como consta na Figura 04, é pesquisar o pedido realizado para gerar a ordem de produção. Para isso, no sistema de produção, a tela de gerar OP é aberta e, como indicado pela seta, clica-se no botão “Nº Pedido”, onde o número do pedido feito anteriormente é digitado e, após dar “OK”, os dados do mesmo são expostos na tela.

A reflexão feita a partir da análise desta etapa, denota que seria importante que, ao invés de apenas abrir a tela para informar o número do pedido feito no sistema administrativo, o sistema abrisse uma tela com algumas informações básicas de todos os pedidos já realizados e não faturados, pois, o usuário pode fazer diversos pedidos e só um tempo depois gerar as ordens de produção, podendo se confundir com os números já gerados. Então, o usuário teria que voltar para o sistema administrativo e procurar os pedidos realizados, e, se isso tudo ficasse concentrado em um só lugar, o mesmo ganharia tempo e facilidade.

Figura 04

Pesquisar Pedido para Gerar a OP

Fonte: Dados do Sistema da Empresa (2017)

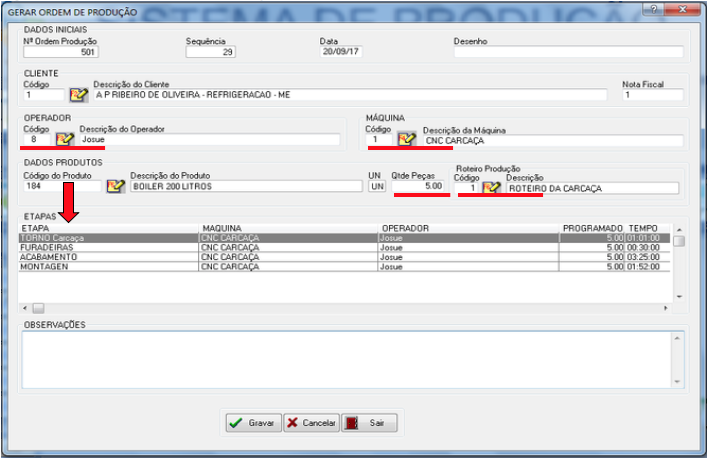

Seguindo a sequência operacional de ações do sistema, a próxima etapa é gerar a ordem de produção. Na Figura 05 pode-se visualizar onde ela será realizada.

Existem duas possibilidades para gerar um OP: via pedidos ou manual. A primeira opção segue a linha de raciocínio da Figura 04, após pesquisar o pedido, os dados do mesmo serão transferidos e expostos na tela “Gerar Ordem de Produção”, logo, resta informar qual a máquina a ser utilizada para aquela OP, quem será o operador, a quantidade de peças a ser produzida e qual roteiro de produção será empregado, conforme grifado em vermelho na Figura 05. Caso a segunda opção seja a escolhida, todos os dados deverão ser informados manualmente.

Figura 05

Tela Gerar Ordem Produção

Fonte: Dados do Sistema da Empresa (2017).

Uma facilidade que o sistema dispõe é cadastrar o roteiro de produção no produto a ser produzido. Assim, quando o usuário estiver realizando uma OP, ao informar o código do produto, automaticamente irá trazer o roteiro de produção daquela peça.

Depois de informado o roteiro de produção daquela OP, o sistema irá gerar as etapas de produção, como indicado pela primeira seta da Figura 05. No exemplo ilustrado a OP número 501 representa o produto “184 – Boiler 200 Litros” que tem a sua sequência operacional descrita com as seguintes etapas: Torno Carcaça, furadeiras, acabamento e montagem. Cada etapa tem as informações de qual máquina será utilizada, quem será o operador, quantas peças serão manufaturadas e o tempo de duração. Os três primeiros dados foram informados quando o usuário estava realizando a OP e o tempo veio do roteiro de produção, também informado na tela de “Gerar Ordem de Produção”. Todos esses dados podem ser alterados de acordo com sua programação antes de gravar a OP.

No exemplo exposto anteriormente, percebe-se que todas as etapas de produção serão executadas na mesma máquina e com o mesmo operador. Em uma situação real, dificilmente isso acontecerá. Cada etapa é exercida em uma máquina diferente e cada máquina tem o seu operador. Isso acontece porque hoje, ao cadastrar o roteiro de produção, o cliente tem a possibilidade de informar apenas a etapa e o tempo de duração daquela etapa. Visto isso, uma sugestão de refinamento da informação seria a seguinte: além de informar esses dados no roteiro de produção, informaria também qual a máquina e o operador de cada etapa, assim o usuário ganha tempo caso tenha que alterar algum dado.

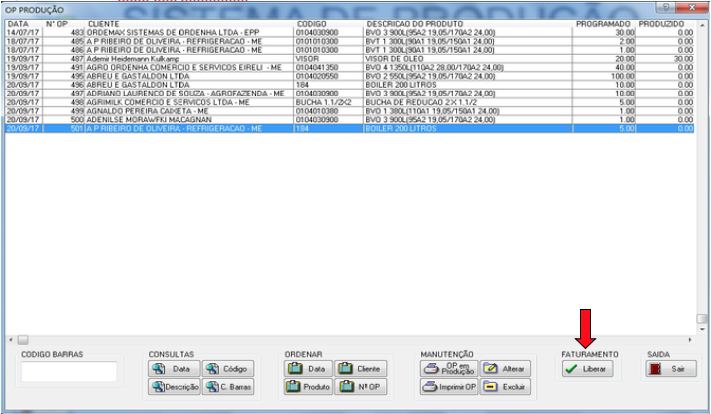

Quando as ordens de produção são geradas e ainda estão sendo manufaturadas, elas ficam armazenadas na tela “OP’s em Produção” para o usuário consultá-las quando necessário, como mostra a Figura 06.

Figura 06

Tela OP’s em Produção.

Fonte: Dados do Sistema da Empresa (2017).

Essa tela contém as principais informações de uma OP e, nela, é possível fazer algumas manutenções como alterar algum dado da OP, imprimi-la novamente ou até mesmo excluí-la. Também podem ser feitas algumas consultas assim como ordenar a lista de OP’s de algumas maneiras para melhor visualização do usuário.

Após ser manufaturada, a OP precisa ser liberada para faturamento. Para isso, na tela de “OP’s em Produção” encontra-se um botão “Liberar”, como indica a seta da Figura 06. Clicando nele, a tela da Figura 07 será aberta.

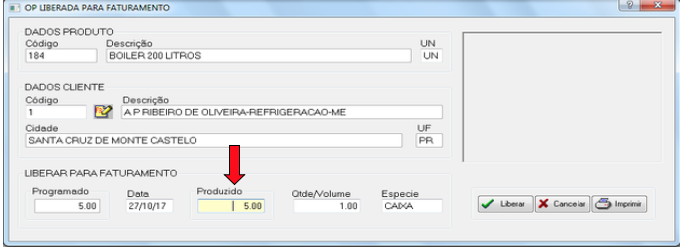

Na tela “Liberar OP para Faturamento”, irão aparecer alguns dados da OP, como o cliente, o produto e qual a quantidade de peças que foram programadas. Nenhum desses campos é alterável, exceto o campo “Produzido” indicado pela seta da Figura 07, onde será informado quantas peças foram produzidas. Caso a quantidade produzida seja menor que a quantidade programada, a OP não é liberada e continua na tela “OP’s em Produção”, com os dados da coluna “Produzido“ atualizados. Somente quando a quantidade produzida for maior ou igual à quantidade programada é que a OP estará liberada para faturamento e deixará de existir na lista das OP’s em Produção.

Figura 07

Tela Liberar OP para Faturamento

Fonte: Dados do Sistema da Empresa (2017).

Após uma OP ser manufaturada integralmente e liberada para faturamento, ela fica armazenada na tela de “OP’S Realizadas”. Essa tela é semelhante à tela de “OP’s em Produção” da Figura 06, a única diferença é que aqui não existe o botão “Liberar”, pois, a OP já está realizada, porém, as opções de consultas e manutenção são as mesmas.

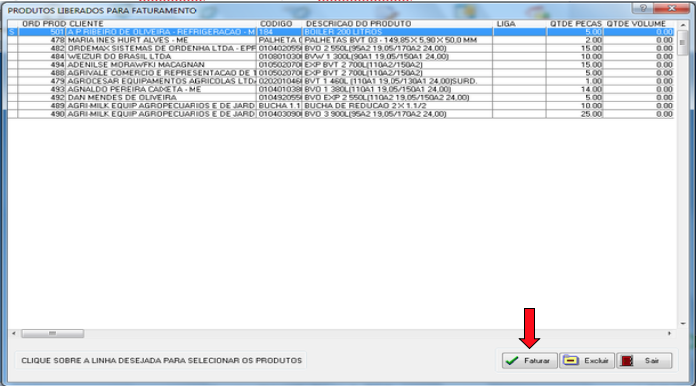

No sistema administrativo da empresa em estudo também é possível visualizar todas as OP’s que estão prontas para serem faturadas, como ilustra a Figura 08.

Essa tela contém os principais dados da OP e, para faturá-la, basta selecionar os produtos que serão faturados e clicar no Botão “Faturar” indicado pela seta da Figura 08. Mais de um produto pode ser escolhido, lembrando que, apenas produtos do mesmo cliente podem ser selecionados, caso isso não ocorra, o sistema gera uma mensagem e impede o usuário de prosseguir com esta ação.

Figura 08

Tela de Produtos Liberados para Faturamento.

Fonte: Dados do Sistema da Empresa (2017).

Dando continuidade ao processo, após selecionar a/as OP/OP’s a ser/serem faturada/faturadas, os dados da mesma serão transferidos e expostos na tela de “Emissão da Nota Fiscal Eletrônica”, como mostra a Figura 09.

Figura 09

Tela de Emissão da Nota Fiscal Eletrônica.

Fonte: Dados do Sistema da Empresa (2017).

Para uma nota fiscal ser emitida ela precisa conter alguns dados básicos como: cliente ou fornecedor (se for uma nota de saída é cliente, caso seja entrada é fornecedor) e seus dados, CFOP (Código Fiscal de Operação), produto/produtos seus dados, transportadora e condição de pagamento, conforme selecionado em vermelho na Figura 09. Após isso, a nota fiscal é gravada e autorizada, conforme setas da mesma figura, restando apenas enviá-la para o cliente.

Selecionada a amostra de entrevistados sobre a utilização do sistema avaliado, estes foram submetidos a quatro blocos de perguntas.

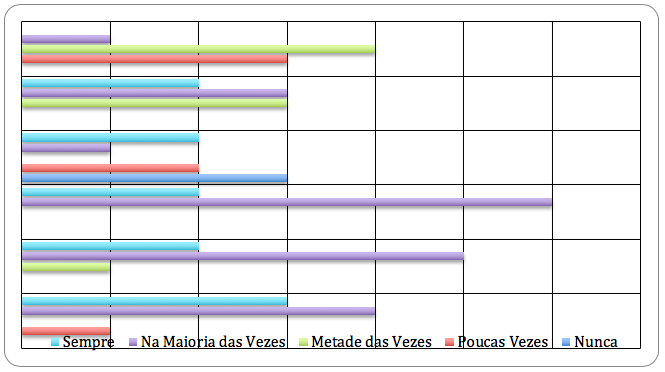

O primeiro bloco ressaltava questões gerais acerca do sistema para coletar algumas informações sobre o mesmo na percepção dos usuários, com o intuito de saber como o cliente vê, entende e opera o sistema. Os resultados das análises obtidas encontram-se nas Figuras 10 a 13.

Figura 10

Informações do Usuário do Sistema

Fonte: Dados da Pesquisa (2017).

Neste bloco questões como se o usuário controla todos os processos produtivos de sua empresa via sistema foram abordadas. Percebeu-se, a partir da visão dos entrevistados, que 50% deles apenas metade das vezes usam todas as ferramentas que o sistema oferece e 37,50% utilizam poucas vezes. Isso pode ter relação com 3 dos 8 entrevistados usarem com bastante frequência planilhas paralelas para fazer análises do processo produtivo, pois o sistema pode ter ferramentas demais que são irrelevantes perante a necessidade dos usuários e está deixando a desejar em algumas situações, fazendo com que os mesmos procurem outras fontes de análise.Uma outra explicação para o uso de planilhas paralelas e o baixo uso das funções que o sistema oferece pode se dar ao fato de que os usuários não conhecem todas as ferramentas que o sistema disponibiliza, sendo isso comprovado ao analisar o gráfico na parte “intuitividade do sistema”, onde 50% dos entrevistados afirmaram que o software é fácil de operar apenas na metade das vezes, ou seja, os usuários podem não saber como usar as ferramentas que o sistema disponibiliza, por falta de treinamento, por não terem conhecimento ou por algum outro motivo.

Constatou-se também que 50% dos entrevistados na maioria das vezes controlam todos os seus processos pelo sistema de produção e 37,50% sempre fazem isso. Esse é um bom indicativo, pois significa que boa parte dos clientes da empresa em estudo estão fazendo valer a pena à contratação do software para dar apoio ao seu processo produtivo, assim como 62,50% afirmam que, sempre ou na maioria das vezes, o sistema atende a todas as suas necessidades de produção.

Outro resultado expressivo e ponto positivo para a empresa estudada é em relação aos cadastros inclusos no software, 75% dos entrevistados alegaram que, na maioria das vezes eles contêm todas as informações necessárias e 25% deles afirmam que os cadastros sempre estão de acordo com suas necessidades.

O segundo bloco de perguntas foi relacionado ao planejamento estratégico da produção. A visualização dos resultados acerca desse bloco pode ser vista na Figura 11.

De acordo com a Figura 11, constatou-se que o sistema módulo produção da empresa em estudo no quesito planejamento da produção está muito bem estruturado. Em relação à eficiência da integração do banco de dados com outros setores da empresa, 87,50% dos entrevistados afirmaram que sempre ou na maioria das vezes é eficiente. Quanto à eficiência dos relatórios gerados pelo sistema para dar apoio ao planejamento estratégico da produção, 87,50% disseram que sempre ou na maioria das vezes os relatórios são eficazes. Analisando os resultados das duas questões anteriores, percebe-se o porquê de 75% dos usuários afirmarem que sempre ou na maioria das vezes consideram o sistema uma arma competitiva no planejamento das atividades de sua empresa.

Figura 11

Planejamento Estratégico da Produção.

Fonte: Dados da Pesquisa (2017).

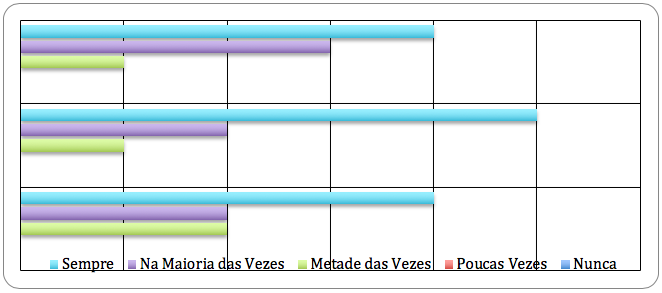

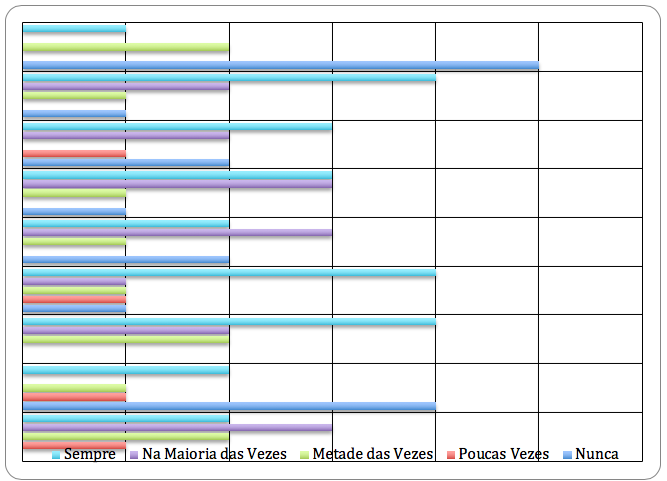

O terceiro bloco de perguntas abordava questões relacionadas à programação, acompanhamento e controle da produção, conforme indica a Figura 12.

Figura 12

Programação, Acompanhamento e Controle da Produção

Fonte: Dados da Pesquisa (2017)

Em relação ao terceiro bloco de perguntas, os entrevistados, ao serem perguntados sobre se as ordens de produção geradas pelo sistema contêm todas as informações necessárias para a programação de sua produção, 75% deles afirmaram que sempre ou na maioria das vezes as OP’s atendem suas necessidades, o que justifica 87,50% afirmar que sempre ou na maioria das vezes o operador consegue ter facilidade para entender a OP na hora de fabricar uma peça. No que se refere à eficiência do roteiro e da liberação da produção, 75% e 87,50% dos entrevistados respectivamente afirmaram que sempre ou na maioria das vezes as funções mencionadas são eficientes. Percebe-se que, quanto à programação da produção, o sistema módulo produção da empresa em estudo obteve bons resultados na visão de seus clientes.

Tratando-se do acompanhamento e controle da produção, quando questionados sobre a utilidade dos relatórios gerados pelo sistema para acompanhar e controlar a produção, 75% dos entrevistados responderam que os mesmos sempre ou na maioria das vezes são úteis para tal objetivo. No que diz respeito à facilidade em identificar as diferenças entre a programação liberada da executada, 62,50% responderam que apenas na metade das vezes eles conseguem enxergar isso, porém quando questionados se os gráficos fornecidos pelos relatórios do sistema melhoram a visualização dos resultados da empresa, 87,50% deles disseram que nunca ou metade das vezes isso acontece e, quando perguntado o porquê disso, todos eles afirmaram que não fazem uso dos gráficos. Isso pode explicar o fato de os usuários não conseguirem visualizar as diferenças entre a programação executada da liberada, pois os gráficos são uma ótima maneira para esse tipo de análise, sendo uma ferramenta que ajuda a visualizar mais facilmente uma situação. Ainda assim, a empresa em estudo deve procurar entender o que está acontecendo em relação a essa situação, se existe alguma função que está faltando no sistema para atender plenamente às necessidades do acompanhamento e controle da produção de seus clientes ou se eles não estão operando o sistema da maneira correta.

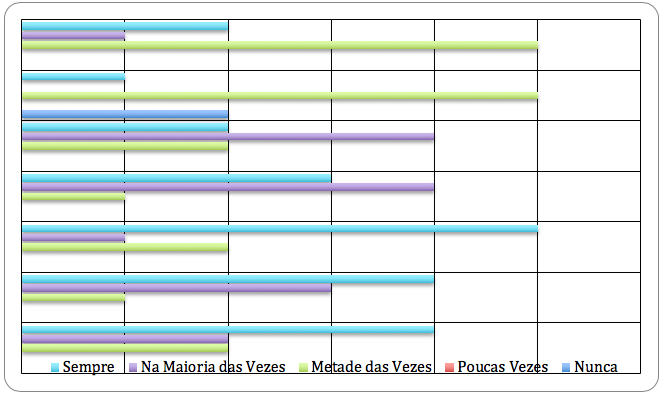

O quarto bloco de perguntas relaciona-se com a qualidade das informações, com o objetivo de verificar se os usuários do sistema confiam nos dados gerados pelo mesmo. Os resultados obtidos nesse bloco podem ser vistos na Figura 13.

Em relação ao quarto bloco de perguntas, no que diz respeito à alimentação de informações no sistema diariamente pode-se observar que 37,50% dos entrevistados poucas ou metade das vezes fazem isso. Mesmo tendo 62,50% deles registrando as informações geradas diariamente no sistema sempre ou na maioria das vezes, esse percentual de 37,50% é considerável, pois 100% dos usuários deveriam fazer isso sempre, uma vez que, para o software funcionar corretamente e fornecer dados em tempo real, ele deve conter todas as informações sobre os processos. Sobre a confiabilidade das informações que o sistema oferece 75% dos entrevistados tem essa confiança sempre ou na maioria das vezes, e os outros 25% apenas na metade das vezes confiam nos dados gerados pelo software. Isso pode ter relação com os 25% que, quando questionados se fazem análises no sistema e em planilhas paralelas simultaneamente, responderem que sempre fazem isso. Ou seja, eles não confiam nas informações do sistema e refazem as análises em planilhas do Excel, por exemplo, o que gera retrabalho e perda de tempo. Uma explicação para a situação descrita é que, como citado anteriormente, para o sistema funcionar de forma adequada as informações geradas no dia a dia devem ser alimentadas regularmente. Como 37,50% dos entrevistados fazem isso poucas ou metade das vezes, quando os mesmos vão consultar algum relatório, a análise fica incorreta porque não tem as informações que já foram geradas e não alimentadas. Logo, os usuários fazem análises em planilhas paralelas para confirmar os resultados obtidos, e isso não seria necessário se os entrevistados confiassem no software que tem e o operassem da forma correta.

Figura 13

Qualidade das Informações

Fonte: Dados da Pesquisa (2017).

Quanto ao uso das informações para análises administrativas, 62,50% dos entrevistados afirmaram que sempre usam o sistema para fazer isso, o que pode ser um ótimo aliado para a tomada de decisão, assim como o controle financeiro via dados fornecidos pelo software, 75% da amostra selecionada para entrevista afirmou que sempre ou na maioria das vezes faz o uso do sistema para a gestão financeira de sua empresa.

Acerca do controle de estoque de produtos acabados e matérias primas via sistema, 75% e 62,50% dos entrevistados respectivamente afirmaram que sempre ou na maioria das vezes fazem isso. Já a respeito do inventário, 62,50% deles realiza-o com os dados que o sistema fornece.

Por fim, existem duas maneiras de emitir uma nota fiscal eletrônica: manual ou via função de apoio do sistema. Quando questionados se fazem isso de acordo com a segunda opção, 62,50% deles responderam que nunca fazem isso e apenas 12,50% aproveita as ferramentas que o sistema disponibiliza e sempre faz isso, ou seja, o software da empresa em estudo está oferecendo meios para tornar o trabalho de seus clientes mais rápido e eficiente e eles não estão fazendo uso.Isso pode ter relação com o fato de não terem recebido treinamento adequado para usar o sistema e utilizarem apenas as funções básicas que o mesmo oferece.

O objetivo desse estudo foi analisar até que ponto o software desenvolvido e comercializado pela empresa em estudo está otimizando os processos de planejamento, programação e controle da produção de seus clientes do segmento de manufatura. A partir disso, concluiu-se que o sistema módulo produção está sendo eficiente em alguns quesitos, porém há pontos onde precisa que melhorias sejam feitas e ações sejam tomadas.

Os recursos disponibilizados para a programação da produção de seus clientes foram o principal ponto positivo da empresa, as ordens de produção estão de acordo com suas necessidades, os operadores entendem o que estão fazendo e todas as funções de apoio para esse setor estão sendo eficientes segundo os entrevistados.

Em relação ao planejamento estratégico da produção o sistema está bem estruturado, a maioria dos usuários considera-o uma arma competitiva no planejamento de suas atividades.

No que diz respeito ao acompanhamento e controle da produção a empresa deve ter atenção, visto que não está atendendo plenamente aos objetivos de seus clientes. Há duas justificativas para isso: ou o sistema não conta com recursos suficientes ou os usuários não estão sabendo operar o software que tem, sendo essa última opção confirmada analisando os resultados do terceiro e quarto bloco de perguntas, onde grande parte dos entrevistados afirmaram que não fazem uso de algumas funções de apoio para esse setor e alguns deles não alimentam o sistema regularmente com as informações geradas, fazendo com que o mesmo não funcione de maneira adequada.

Outro resultado importante é em relação à confiabilidade das informações. Parte dos usuários não confia nos dados que o sistema fornece, assim como alguns deles usam poucas vezes todas as ferramentas que o mesmo disponibiliza e não o alimentam diariamente com as informações geradas. Ou seja, tudo indica que os entrevistados não conhecem 100% o software que tem e não o operam da forma correta.

A partir disso, percebe-se que os resultados apontam para uma necessidade de incremento nos treinamentos proporcionados pela empresa, visto que alguns de seus clientes não sabem operar corretamente o sistema assim como não confiam nos dados gerados pelo mesmo. Com o treinamento adequado, o desempenho do software irá aumentar contribuindo para otimizar ainda mais os processos produtivos dos usuários.

O estudo realizado apresentou limitações quanto à quantidade de clientes entrevistados, que, ao apresentar um número reduzido de usuários que utilizam o módulo produção do sistema, permitiu considerar os resultados encontrados apenas para a população em questão.

BATISTA, E. de O. (2004). Sistemas de informação: o uso consciente da tecnologia para o gerenciamento. São Paulo: Saraiva.

CERVO, A. L., e BERVIAN, P. A. (1990). Metodologia científica. 5. ed São Paulo: Prentice Hall.

CHIAVENATO, I. (1990). Iniciação ao planejamento e controle da produção. São Paulo: Ed. McGraw-Hill.

CORRÊA, H. L.; GIANESI, I. G. N.; CAON, M. (2007). Planejamento, programação e controle da produção: MRP II / ERP : conceitos, uso e implantação, base para SAP, Oracle Applications e outros softwares integrados a gestão. 5. ed. São Paulo: Atlas.

FAVARETTO, F; VIEIRA, G. E. (2007). Estudo descritivo da qualidade da informação no planejamento da produção. Revista Gestão Industrial.

GIL, A. C. (2002). Como elaborar projetos de pesquisa. 4.ed São Paulo: Atlas.

MOREIRA, D. A. (2008). Administração da produção e operações. 2. ed., rev. amp. São Paulo: Cengage Learning.

MORESI, E. A. D. (2000). Delineando o valor do sistema de informação de uma organização. Ciência da Informação, v.29, n.1, p.14-24.

PITKOWSKI, A. (1987). Planejamento, programação e controle da produção. 4 ed. Mogi das Cruzes, SP: Itys-fides Bueno de Toledo Jr. & Cia.

RUSSOMANO, V. H. (1979). Planejamento e acompanhamento da produção. 2 ed. São Paulo: Ed. Pioneira.

TUBINO, D. F. (2000). Manual de planejamento e controle da produção. 2.ed São Paulo: Atlas.

ZACCARELLI, S. B. (1979). Programação e controle da produção. 5 ed. São Paulo: Ed. Pioneira.

1. Graduação em Engenharia de Produção. Departamento de Engenharia de Produção. Universidade do Extremo Sul Catarinense - UNESC. E email: andressaguinzzani@hotmail.com

2. Mestre em Educação pela Universidade do Extremo Sul Catarinense - Unesc. Graduação em Administração e Comércio Exterior pela Universidade do Vale do Itajaí. E email: wagnerblauth@gmail.com

3. Doutor em Engenharia. Departamento de Engenharia de Produção. Universidade do Extremo Sul Catarinense - UNESC. Núcleo de Estudos em Engenharia de Produção. E email de contato: vilson.bristot@unesc.net

4. Doutor em Ciências Ambientais. Departamento de Engenharia de Produção. Universidade do Extremo Sul Catarinense - UNESC. Núcleo de Estudos em Engenharia de Produção. E email de contato: lpg@unesc.net

5. Doutor em Engenharia. Instituto Federal de Santa Catarina - IFSC. E email de contato: vilmar.bristot@ifsc.edu.br