HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 18) Año 2016. Pág. 4

Diego Augusto de Jesus PACHECO 1

Recibido: 28/02/16 • Aprobado: 23/03/2016

4. Discussão Comparativa: Seis Sigma versus Lean Manufacturing

RESUMO: O objetivo dessa pesquisa é apresentar uma análise teórica e comparativa focada nas abordagens Lean Manufacturing e o Seis Sigma. O ponto de análise da pesquisa é destacar os principais pontos de divergência entre as duas abordagens. A metodologia adotada foi a revisão da literatura e abordagem qualitativa. Os principais resultados da pesquisa permitiram concluir que: (i) as abordagens são complementares; (ii) quando Lean é implementado isoladamente faltam ferramentas específicas para alavancar seu pleno potencial conforme a complexidade do problema em análise; (iii) se um projeto Seis Sigma é aplicado sem a visão sistêmica do Lean, o foco no fluxo global é esquecido e o desempenho do projeto de melhoria é comprometido. |

ABSTRACT: The objective of this research is to present a theoretical and comparative analysis focused on approaches Lean Manufacturing and Six Sigma. The analysis point of the research is to highlight the main points of difference between the two approaches. The methodology used was a review of literature and qualitative approach. The main results of the survey showed that: (i) approaches are complementary; (Ii) when Lean is implemented alone lack specific tools to leverage its full potential as the complexity of the problem in question; (Iii) a Six Sigma project is implemented without the systemic view of Lean, focus on the overall flow is forgotten and the improvement of project performance is compromised. |

Nas primeiras décadas da Revolução Industrial, a produção dos bens ocorria de modo predominantemente artesanal, o mercado consumidor estava inexplorado e os bens demandados eram produzidos e consumidos em uma mesma região, não incidindo na maioria dos casos, o desacoplamento entre os pontos de produção e consumo. A partir da segunda década do Século XX, com o advento da Administração Cientifica de Taylor (TAYLOR, 1992) e da Linha de Produção de Ford (FORD, 1927), a lógica de produção artesanal foi substituída em alguns mercados pela produção em massa, havendo significativas melhorias na produtividade industrial, ocasionada por fatores como: possibilidade de fabricar produtos padronizados, intercambiabilidade de componentes, especialização do trabalho e pela capacidade de produção instalada na indústria que era inferior a demanda do mercado consumidor.

Entretanto, conforme Antunes et al. (2008) a crise do petróleo ocorrida em outono de 1973, alterou de forma significativa as relações existentes entre a oferta e demanda praticadas até o momento. Neste sentido, no período anterior a 1973, os fabricantes tinham maior poder sobre as características dos produtos a serem disponibilizados no mercado consumidor, tendo por preferência, a fabricação de bens padronizados em sistemas pouco flexíveis de fabricação. A partir da alteração dessa relação motivada pela crise de 1973, o mercado consumidor passa a definir suas exigências no que tange as características dos produtos. Deste modo, para que as empresas pudessem se tornar mais competitivas em um mercado exigente, passaram a produzir bens diversificados com base nas preferências de mercados segmentados, considerando ainda, aspectos como qualidade, serviços de pós-venda e custos. Contudo, a produção dos bens não pode mais ser realiza em sistemas rígidos de fabricação, passando a necessitar de flexibilidade para a introdução de novos modelos e frequentes alterações na programação da produção. Outra restrição imposta pela competição foi a redução contínua de preços de venda, significando que as imperfeições e ineficiências deveria ser minimizadas (BORNIA, 2002).

A partir dessas alterações ocorridas no âmbito produção e consumo, diferentes abordagens emergiram na literatura industrial, tais como Lean Manufacturing e o Seis Sigma, visando entre outros aspectos, contribuir para o incremento da competitividade da organização por meio da redução das perdas ocorridas no ambiente produtivo, melhoria da qualidade e eliminação de defeitos, falhas e erros. Sob este enfoque a presente pesquisa tem por finalidade apresentar uma análise teórica e comparativa focada nas abordagens Lean Manufacturing e o Seis Sigma, tendo por intuito destacar os principais pontos de divergência entre essas filosofias com base em 17 critérios que foram efetivados segundo Michael Pitcher (2010) e Nave (2002). Pretende-se assim contribuir para o desenvolvimento melhores modelos que proponham o uso sinérgico das duas abordagens, convergindo para a melhoria contínua dos processos visando a satisfação dos clientes, possibilitando assim, a sustentação da organização no longo prazo.

As demais seções estão organizadas do seguinte modo: a seção 2 apresenta um extrato do referencial teórico utilizado na pesquisa; a seção 3 apresenta uma breve descrição da metodologia adotada para este trabalho; a seção 4 apresenta a análise crítica comparativa entre o Seis Sigma e Lean Manufacturing; por fim, é apresentado na seção 5, as conclusões e considerações sobre a pesquisa.

A literatura tradicional sobre Seis Sigma, via de regra, remete suas origens às aplicações na Motorola na década 80. Entretanto há diversas opiniões quanto aos seus verdadeiros mentores. Sharma (2003) afirma que foi desenvolvido por Mikel Harry em meados de 1980 para prover uma consistente abordagem focada na solução de problemas em negócios. Tal abordagem era baseada em dados para solucionar complexos problemas de negócios, identificando a causa raiz, a solução e o controle estatístico da solução.

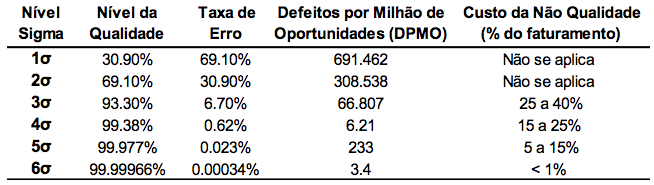

Sob o ponto de vista estatístico, o sigma é uma medida de variabilidade intrínseca de um processo definido pelo desvio padrão e representado pela letra grega Sigma (σ). Sobre condições de normalidade a medida Seis Sigma representa 2 partes por bilhão, entretanto considerando a flutuação de 1.5 sigma do processo em uma perspectiva de longo prazo, o processo tende a operar em uma taxa de 3.4 defeitos por milhão (PPM), o que efetivamente equivale a 4.5 sigmas em relação a média (EHIE; SHEU, 2004). Assim, pelo conceito oriundo da Motorola, ainda que a média se desloque 1.5 sigmas em relação ao valor nominal, espera-se 3.4 defeitos por milhão de oportunidades. A Tabela 1 sinteticamente ilustra os principais valores adotados pela abordagem Seis Sigma, segundo Harry e Schroeder (2000). De forma que, se o valor do desvio padrão é baixo, mais uniforme será o processo e menor variação existirá entre os resultados; quanto menor for o desvio padrão então, melhor será o processo e menor será a possibilidade de falhas (TRAD; MAXIMIANO, 2009).

TABELA 1 – Escala Sigma.

Fonte: Harry e Schroeder (2000).

Inicialmente o foco de aplicação do Seis Sigma ocorreu no âmbito da manufatura, todavia, com a maturidade da abordagem ao longo dos anos, o Seis Sigma vem ganhando força na área de serviços, saúde, alimentação e assim por diante. Segundo Santos e Martins (2010) após o foco de gestão da qualidade se destacando na medição, em métodos quantitativos, equipe especializada e definição clara de metas de desempenho, o Seis Sigma, passou a ser usado num contexto mais amplo sendo reconhecido como uma estratégia efetiva para melhorar o desempenho do negócio.

No que tange operacionalização do Seis Sigma a literatura apresenta o modelo DMAIC (Define – Measure – Analyze – Improve – Control), o qual foi desenvolvido com base no ciclo PDCA (Plan – Do – Check – Action) proposto por Willian Edward Deming. Conforme Rotondaro (2002), o modelo está centrado na identificação dos problemas base para a seleção dos projetos (Define) a serem executados; na coleta de dados (Measure) de forma honesta, visando identificar o desempenho atual do processo; na determinação das causas dos problemas (Check) que leva à análise das causas; na formulação de ações de melhoria que incide na melhoria do processo (Action); e na consolidação e manutenção das melhorias, reportando a manter o processo sob controle (Control).

Segundo Ghinato (1996) o Sistema Toyota de Produção (Toyota Production System – STP) tem sido atualmente, referenciado como "Sistema de Produção Enxuta" (ou Lean Manufacturing). O termo "Lean" foi cunhado originalmente no livro "A Máquina que Mudou o Mundo" de Womack, Jones e Roos (1992), como resultado de um amplo estudo sobre a indústria automobilística mundial realizada pelo MIT (Massachusetts Institute of Technology, EUA), no qual foram apontadas as vantagens no uso do STP. O estudo evidenciou, entre outras questões, que o STP proporcionava expressivas diferenças em relação à produtividade, qualidade, desenvolvimento de produtos e explicava o sucesso da indústria japonesa na época.

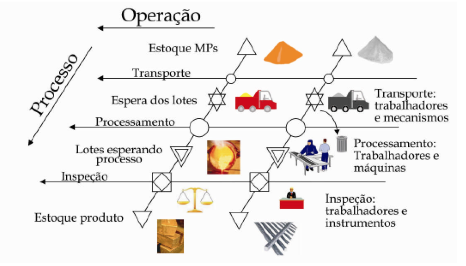

Os princípios básicos de construção do Sistema Toyota de Produção segundo Antunes et al. (2008) são: (i) Mecanismo da Função Produção; (ii) o princípio do não custo; e (iii) as perdas nos sistemas produtivos. No Mecanismo da Função Produção (Figura 1), Shingo (1996) define o sistema de produção como uma rede funcional de processos e operações. Os processos são caracterizados como a transformação de matérias-primas em produtos e as operações são as ações que executam essas transformações. A análise do processo examina o fluxo de material ou produto, durante a transformação da matéria-prima no sistema de produção; a análise das operações examina o trabalho realizado sobre os produtos pelo trabalhador e pelas máquinas.

FIGURA 1 – Estrutura da Produção. Fonte: Shingo (1996).

Antunes et al. (2008) definem a função processo como o fluxo de materiais ou produtos em diferentes estágios de produção, onde se observa a transformação das matérias primas em produtos acabados. Por sua vez, a função operação é definida como a análise dos diferentes estágios, onde os trabalhadores e os recursos encontram-se relacionado ao longo de uma jornada de trabalho. Ao estudar um determinado sistema de produção, devem ser identificados os fluxos de materiais ou produtos (processo) do fluxo de trabalho (operações) e então analisá-los separadamente. Referente ao principio do 'não custo' Shingo (1996) relata que os produtores devem deixar que o mercado determinar o preço dos produtos. Assim sendo, a principal maneira de aumentar os lucros neste contexto, ocorre através da redução dos custos e, para se alcançar a redução dos custos, é necessária a eliminação total das perdas do sistema de produção (SHINGO, 1996).

Ao focalizar exclusivamente as perdas, segundo Antunes et al. (2008) e Bornia (2002), perdas são conceituadas como operações ou movimentos desnecessários que geram custos e não agregam valor e, portanto, devem ser eliminados do sistema, tais como: esperas, transportes de materiais para locais intermediários, estocagem de material em processo, entre outros. O STP identifica sete tipos de perdas a seguir apresentadas que são: Perda por super-produção; Perda por espera; Perda por transporte; Perda no processamento em si; Perda por estoque; Perda por movimentação; e Perda por fabricação de produtos defeituosos. Sob este enfoque, Liker (2005) apresenta um tipo de perda denominada 'desperdício da criatividade dos funcionários' que diz respeito à perda de tempo, idéias, habilidades, melhorias e oportunidades de aprendizagem por não envolver de maneira participativa ou então, escutar as sugestões dos funcionários. Roother e Shook (1998) sugerem adicionar a perda referente ao não aproveitamento das pessoas e das suas capacidades intelectuais e técnicas. Por fim, Pergher, Rodrigues e Lacerda (2011) apresentam o conceito 'Pergas' o qual faz referência à perda de Ganho Global (Teoria das Restrições) ocorrido pela má definição do mix de produtos.

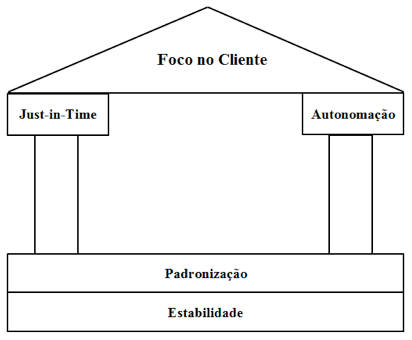

Em paralelo aos conceitos apresentados nos parágrafos anteriores, um melhor entendimento da estrutura do STP (ou Lean Manufacturing) pode ser obtido através da Figura 2, conforme apontado em Dennis (2008) e Liker (2005).

FIGURA 2 – A Cada da Produção Lean. Fonte: Dennis (2008) e Liker (2005).

Conforme Dennis (2008), a base do sistema Lean é a Estabilidade (que pode ser obtida por meio das atividades de: Trabalho padronizado, 5S, Autonomação, Manutenção Produtiva Total, Kanban e Nivelamento da produção) e a Padronização (Pensamento A3, Trabalho padronizado, Kanban, Planejamento Hoshin e 5S). Segundo Ohno (1997), os pilares que suportam o sistema são o Just-in-time (JIT) e Autonomação, ou automação com toque humano. A Autonomação tem como objetivo dotar as máquinas com dispositivos capazes de identificar falhas, onde uma vez identificado o problema, a parada é feita automaticamente sem a necessidade de operador. Desse modo é eliminada a produção de peças defeituosas e também ao parar a máquina, força todos os envolvidos a tomar conhecimento do fato, buscando sua causa e solução. O JIT significa que em um processo de fluxo, as partes corretas necessárias na manufatura chegam no momento e na quantidade certa. Isto proporciona a redução dos estoques em diversas fases da função processo. Ao reduzir os estoques, ocorre também a redução ou eliminação de perdas como, por exemplo, a 'perda de superprodução' (SHINGO, 1996).

No pilar JIT, o Kanban tem a finalidade de enviar as informações necessárias para a operacionalização de todo o sistema (OHNO, 1997). Segundo Kumar e Panneerselvam (2007) o Kanban é constituído basicamente por um cartão, que contém todas as informações necessárias para a produção e ou montagem de um produto, para em cada fase do processo. Conforme Goldratt (2009) o Kanban foi originado com base na característica da demanda no Japão (pequena quantidade e grande variedade), a qual não comportava uma linha de produção exclusiva para cada produto. Neste sentido, Ohno realizava ensaios em linhas não dedicadas, objetivando produzir os componentes necessários para abastecer a montagem. A resposta para este problema foi encontrada durante uma visita aos Estados Unidos, onde observou a sistemática de abastecimento de mercadorias em um supermercado em 1956, originando o Kanban.

O JIT se torna inviável sem o apoio do conceito de Autonomação/zero defeito, porque neste caso, os materiais poderiam chegar na quantidade certa, no local certo e no tempo certo, porém com a qualidade errada. Assegurar a qualidade dos diferentes níveis de fabricação de componentes é central para a produção sincronizada JIT, segundo (ANTUNES et al., 2008). Por fim, a meta (o telhado) do sistema é o foco no cliente: entregar a mais alta qualidade para o cliente ao mais baixo custo, no lead time mais curto.

Este trabalho pode ser distinguido pelo uso da conceituação de diferentes autores para desenvolver o objetivo de pesquisa e se assenta sobre os procedimentos da pesquisa bibliográfica. Os procedimentos de fichar, relacionar, referenciar, ler, arquivar, fazer resumos de assuntos relacionados em uma temática de pesquisa caracterizam a pesquisa bibliográfica (OLIVEIRA, 1997). A realização de pesquisas bibliográficas à luz dos temas Lean Manufacturing e Seis Sigma possibilitou à construção de um referencial teórico, o qual apresenta um estrato da fundamentação teórica dos temas pesquisados, bem como, contribuiu para a geração de conhecimento dos autores no que tange os temas pesquisados. Segundo Gil (2010, p.29), a pesquisa bibliográfica é elaborada com base em material já publicado, seja impresso ou digital como: artigos, teses, revistas, dissertações etc. Praticamente toda pesquisa acadêmica requer em algum momento a realização de trabalho que pode ser caracterizado como pesquisa bibliográfica. Tanto é que, na maioria das teses e dissertações, uma seção é dedicada à revisão bibliográfica (GIL, 2010). Consoante com essa definição, essa pesquisa é classificada com bibliográfica.

A partir do referencial teórico e do conhecimento gerado pelas leituras e resumos dos assuntos pesquisados foi efetivada a análise critica à luz dos seguintes aspectos norteadores: (i) pontos de divergência e de convergência entre as abordagens; (ii) o foco principal de aplicação dos temas pesquisados; (iii) potenciais possibilidades de uso sinérgico das técnicas de ambas abordagens; e (iv) pontos fracos de cada uma das abordagens Lean Manufacturing e Seis Sigma. Por fim, como resultados da análise crítica comparativa são destacados os principais pontos de divergência entre essas filosofias com base em 17 critérios que foram extraídos a partir da revisão da literatura.

Para Arnheiter e Maleyeff (2005) Lean e Seis Sigma implementam uma cultura de melhoria contínua em todos os níveis dentro da organização. A vantagem do uso integrado reside na abordagem científica e quantitativa de qualidade fornecida pelo Seis Sigma, em relação às técnicas do Lean. Os projetos Seis Sigma focalizam seus esforços em reduzir a variação a partir da proposta padrão, o que pode levar a não focar nas exigências do cliente, mas apenas num exercício de redução de custos. Por isso sugere-se em paralelo adotar a visão de fluxo do Lean (BENDELL, 2006). Para Harrison (2006) o uso das abordagens de forma isoladas pode não ser eficaz, sob pena de criar duas subculturas dentro da organização, competindo pelos mesmos recursos humanos e financeiros.

Há um limite de integração porque a estratégia utilizada para a melhoria depende do problema a ser resolvido, e portanto, deve haver alinhamento entre as duas abordagens para obter resultados eficazes (BAÑUELAS e ANTONY, 2004). Para Sharma (2003), o Seis Sigma deve ser utilizado para impulsionar a implementação dos esforços Lean. Para Bendell (2006) o equilíbrio reside na criação de valor sob o ponto de vista do cliente, de forma a focar o mercado e ao mesmo tempo reduzir a variação para níveis aceitáveis, reduzindo custos. Bendell (2006) ainda argumenta que os dois paradigmas são catalisadores da mudança e podem representar um instrumento poderoso ao alinhar os aspectos culturais do Lean com os projetos Seis Sigma. Existe um potencial enorme de uma abordagem sustentável de mudança organizacional e melhoria de processos integrando Lean e Seis Sigma (BENDELL, 2006).

Para Snee (2010) Seis Sigma é normalmente usado para resolver problemas complexos para os quais a solução é desconhecida. É fundamental lembrar que o objetivo é obter as causas do baixo desempenho e não apenas centrar-se nos sintomas. Nesse caso a visão de fluxo do Lean contribui para o uso do Seis Sigma e sugere-se o uso simultâneo das abordagens. Snee (2010) enumerou oito características chaves que contribuem para o desempenho ao se aplicar sinergicamente Lean e Seis Sigma: criam resultados financeiros, ativam o envolvimento da alta liderança, usa uma abordagem disciplinada (DMAIC), projetos são finalizados rapidamente, definição clara de sucesso, infra-estrutura humana criada (belts), foco nos clientes e nos processos e o uso de uma abordagem estatística.

Já para Montgomery (2010) projetos de melhoria Lean podem ser gerenciados usando o DMAIC. O mesmo autor defende o uso do Seis Sigma e do Lean como um modelo que resgata a filosofia de melhoria continua e o sistema de conhecimento profundo proposto por Deming. Higgins (2005) diferencia os dois sistemas argumentando que Seis Sigma é executado por poucos indivíduos específicos dentro de uma empresa, enquanto que no Lean a capacitação envolve todos os níveis da organização para identificar e eliminar atividades sem valor agregado. Em contrapartida, Mika (2006) assume a posição crítica de que as duas abordagens são incompatíveis porque o Seis Sigma não pode ser adotado pelo trabalhador de nível médio da manufatura e argumenta que o Lean é acessível para estes trabalhadores ao incentivar o trabalho em equipe através de equipes multifuncionais e grupos de melhoria.

Por outro lado, Arnheiter e Maleyeff (2005) apontam os seguintes aspectos entre as abordagens: as empresas Lean devem adotar o uso de dados quantitativos para tomar decisões e uma abordagem mais científica para a qualidade dentro do sistema. Enquanto que empresas que usam Seis Sigma, precisam de uma abordagem mais ampla dos sistemas, considerando os efeitos do desperdício no sistema como um todo. Bendell (2006) cita que Lean e Seis Sigma se tornaram filosofias mal definidas resultando na redução da eficácia e muitas vezes as metodologias apresentadas são colocadas juntas sem uma explicação lógica, sem nenhuma base teórica ou explicação para a escolha das técnicas. Spector e West (2006) salientam que ao adotar o Lean Seis Sigma os profissionais podem encontrar um número grande de projetos que com resultados insuficientes para quantidade de tempo necessário para finalizá-los. Para Bendell (2006) é necessário se fazer ajustes nas duas abordagens de forma que possam resolver efetivamente os problemas enfrentados por uma organização e a questão resume-se em como usá-las de maneira integrada. Seis Sigma complementa a filosofia Lean, fornecendo ferramentas e conhecimento para resolver problemas específicos que são identificados ao longo da jornada Lean (BENDELL, 2006).

Para Pepper e Spedding (2010) e Bendell (2006) as desconfianças sobre Lean e Seis Sigma devem-se à maneira míope de implementação. Por exemplo, a redução dos níveis de inventário não pode ser aplicada em ambientes de alta variabilidade e por isso, uma abordagem sistemática precisa ser adotada para otimizar todo o sistema e concentrar as estratégias certas nos lugares corretos. Lean e Seis Sigma devem ser vistos como a plataforma para o início da mudança cultural e operacional, levando à transformação total da cadeia de abastecimento. Para Bendell (2006) tais programas têm uma característica comum: eles focalizam no uso do pensamento do lado esquerdo do cérebro e isso pode ser tanto a grande força como a fraqueza. Ou seja, o autor percebe a falta do pensar com o lado direito do cérebro, relacionado com a criatividade e à inovação e sugere uma abordagem holística integrada, semelhante às práticas de grupos de melhorias presentes nas origens do Sistema Toyota de Produção. Bendell (2006) cita que tal prática contribui significativamente na implementação do Seis Sigma e do Lean.

Bendell (2006) cita que uma deficiência fundamental do Seis Sigma e do Lean é a freqüente falta de alinhamento com a política da organização. Apesar da origem do Seis Sigma e do Lean ao defender apenas a satisfação do cliente, muitos projetos são escolhidos pelo custo baixo de implementação. Concentrando-se no controle e na redução da variação e do desperdício, o custo pode ser reduzido e a satisfação dos clientes pode ser aumentada (BENDELL, 2006). Por outro lado, segundo Snee (2010), a natureza do problema é que define a escolha da abordagem e das ferramentas a serem usadas. Para alteração do processo ou da variação do processo é adequado usar o Seis Sigma e nos casos de melhoria no fluxo de processo, de informações, de materiais ou redução da complexidade é indicado o uso do Lean. Porém, para Snee (2010) ambas podem ser usadas para redução de perdas, de valor não-agregado e de tempo de ciclo. Uma alternativa para combinar as duas metodologias consiste em subordinar uma abordagem deixando a outra como dominante. Uma série de grandes empresas que adotam programas Seis Sigma colocam Lean em um grupo de ferramentas adicionais dentro do programa Seis Sigma, porém, o oposto não é tão comum (BENDELL, 2006).

Pensando na construção de um novo modelo integrando Lean e Seis Sigma, segundo Pepper e Spedding (2010) os principais fatores a serem analisados são: o modelo deve ser estratégico e focado em processos, o modelo deverá ter um balanceamento entra as duas filosofias aproveitando as reconhecidas vantagens de ambas, deverá ter equilíbrio entre a complexidade e a sua sustentabilidade e esse modelo dever ser estruturado sobre o tipo de problema ocorrido. Nessa proposta, Lean reforça a filosofia da estrutura e fornece direção estratégica para a melhoria, orientando a dinâmica geral do sistema e informando o estado atual das operações. Lean identifica as áreas fundamentais para a melhoria. Após serem identificados os pontos críticos, usam-se projetos Seis Sigma para focar na melhoria e conduzir o sistema para o estado futuro desejado.

Já o modelo conceitual proposto por Bendell (2006) tem como ponto central o mapeamento do processo ou a melhoria a ser realizada no sistema. E a partir da natureza do processo há quatro direções a serem seguidas pela empresa: projeto Lean, projeto Seis Sigma, investimento em recursos humanos ou em certificações de qualidade. No modelo proposto por Snee (2010) o primeiro ponto de análise é próprio negócio onde a necessidade do cliente é verificada: nessa análise é percebido se é preciso projetos de melhorias no sistema atual ou um sistema puxado Lean para atender o mercado. Para cada fluxo há a escolha da abordagem a ser usada e a última etapa do modelo é a aplicação do Lean e do Seis Sigma para estabelecer a melhoria contínua de desempenho do negócio.

A partir da análise dos autores, pode ser possível constatar que: (i) as duas abordagens são predominantemente complementares, uma vez que o Seis Sigma objetiva reduzir a variabilidade do sistema, enquanto que o Lean propõe entre outros aspectos a eliminação das perdas no ambiente produtivo, as quais podem ser influenciadas pela ação da variabilidade intrínseca ao sistema de produção; (ii) é possível criar um modelo único que integre as duas abordagens estudadas nesta pesquisa visando alinhar benefícios como: a redução da variabilidade, melhoria da qualidade, redução do lead time, redução de estoques, entre outros; (iii) percebeu-se também que, se o Lean é implementado individualmente, faltam ferramentas específicas para alavancar seu pleno potencial conforme a complexidade do problema em análise. Da mesma maneira, se um projeto Seis Sigma é aplicado sem a visão sistêmica do Lean, o foco no fluxo global é esquecido e o desempenho do projeto de melhoria é comprometido.

No que tange as diferenças entre as duas abordagens tratadas nesta pesquisa, é apresentado no Quadro 1 as principais divergências, segundo 17 critérios que foram extraídos da revisão da literatura e dos estudos de Pitcher (2010) e Nave (2002).

Critério |

Lean |

Seis Sigma |

Origem |

Toyota (Toyoda, Ohno and Shingo-1950's) |

Motorola e General Electrics (1980's) |

Teoria |

Eliminação de perdas e aumento de lucro |

Reduzir a variação |

Estrutura de aplicação |

1.Especificar valor; 2.Identificar o fluxo de valor; 3.Fluxo; 4.Puxar; e 5.Buscar a perfeição |

1.Definir; 2.Medir; 3.Analisar; 4.Melhorar; e 5.Controlar |

Foco |

No fluxo |

No problema |

Meta |

Maximizar a produtividade |

Maximizar resultados do negócio |

Pressupostos |

A redução das perdas aumenta a desempenho do negócio; Diversas pequenas melhorias são melhores do que a análise global do sistema. |

Existe um problema. Ferramentas estatísticas são usadas. Melhoria na taxa de saída do sistema pela redução da variação nos processos. |

Efeito primário |

Redução do tempo de fluxo. |

Taxa de saída do processo uniforme. |

Efeitos secundários |

Reduz a variabilidade. Gera saídas uniformes do processo. Redução de inventário. Novo sistema contábil. Fluxo é o medidor de desempenho dos gestores. Melhora a qualidade. Melhora a produtividade. |

Reduz as perdas. Gera ganho rapidamente. Reduz inventário. Variabilidade é o medidor de desempenho dos gestores. Melhora a qualidade. Cultura de mudança. |

Deficiências |

Não aplica ferramentas estatísticas ou sistemas de análises. Foco limitado em perdas. |

Não considera a interdependência dentro do sistema. Melhorias de processos feitas de forma independente. Cria elite de empregados |

Facilidade de implementação |

Menor dificuldade. |

Dificuldade média. |

Nível gerencial de aplicação |

Primeiro nível. |

Nível técnico e média gerência. |

Efeito sobre a variação |

Reduz. |

Reduz. |

Principais contribuições |

Puxar, takt time,heijunka,fluxo unitário de peças, mapeamento de fluxo de valor e respeito às pessoas. |

Estrutura organizacional com especialistas em melhorias, projetos orientados e quantificação das reduções de custos. |

Aspectos do processo |

Gerenciamento do fluxo de trabalho pelo JIT. Otimização dos processos. |

Ferramentas estatísticas específicas. Terminologias específicas. Estrutura de especialistas específica. |

Tamanho de lotes |

Lotes pequenos em todo sistema |

Não faz referência |

Controle da produção |

Kanban aciona a liberação da produção |

Não faz referência |

Planejamento da produção |

Planejamento detalhado da montagem final.As demais operações são acionadas para atender a montagem através do Kanban. |

Não faz referência |

QUADRO 1 – Divergências entre o Lean Manufacturing e o Seis Sigma. Fonte: Autores (2012), Pitcher (2010) e Nave (2002).

Na segunda década do Século XX, com o advento da Administração Cientifica de Taylor e da Linha de Produção de Ford ocorreram significativas melhorias na produtividade industrial, originada por fatores como: possibilidade de fabricar produtos padronizados, intercambiabilidade de componentes, especialização do trabalho e pela capacidade de produção instalada na indústria que era inferior a demanda do mercado consumidor. No entanto, no período posterior a crise de 1973, o mercado consumidor passa a definir suas exigências no que tange as características dos produtos, o que pode dificultar para alguns segmentos, a produção dos bens em sistemas rígidos de fabricação, por causa da necessidade de flexibilidade para a introdução de novos modelos, frequentes alterações na programação da produção e pela redução contínua de preços de venda, significando que as imperfeições e ineficiências precisam ser minimizadas.

A partir dessas alterações ocorridas no âmbito produção e consumo, diferentes abordagens emergiram na literatura industrial, tais como Lean Manufacturing e o Seis Sigma. Que visam contribuir para o incremento da competitividade da organização. Neste sentido a presente pesquisa teve por finalidade apresentar uma análise teórica e comparativa focada nas abordagens Lean Manufacturing e o Seis Sigma, tendo por intuito destacar os principais pontos de divergência entre essas filosofias com base em 17 critérios.

Com base na análise realizada nesse trabalho, foi possível constatar que: (i) as duas abordagens são predominantemente complementares; (ii) é possível criar um modelo único que integre as duas abordagens estudadas nesta pesquisa; e (iii) percebeu-se também que, se o Lean é implementado individualmente, faltam ferramentas específicas para alavancar seu pleno potencial conforme a complexidade do problema em análise. Da mesma maneira, se um projeto Seis Sigma é aplicado sem a visão sistêmica do Lean, o foco no fluxo global é esquecido e o desempenho do projeto de melhoria é comprometido. Pesquisas de extensão desse trabalho analisando outros aspectos além dos aqui investigados são sugeridas.

ANTUNES, J.; ALVAREZ, R.; KLIPPEL, M.; BORTOLOTTO, P.; PELLEGRIN, I. Sistemas de Produção: Conceitos e Práticas para Projeto e Gestão da Produção Enxuta. 1. ed. Porto Alegre: Bookman, 2008.

ARNHEITER, E. D.; MALEYEFF, J. The integration of lean management and six sigma. The TQM Magazine. v.17,n.1, 5-18, 2005.

BAÑUELAS, R.; ANTONY, J. Six sigma or design for six sigma? The TQM Magazinek, York, Inglaterra, GB, v. 16, n. 4, p. 250-263, 2004.

BENDELLl, T. A review and comparison of six sigma and the lean organization. The TQM Magazine, York, Inglaterra, GB, v. 18, n. 3, p. 255-62, 2006.

BORNIA, A. C. Análise gerencial de custos: aplicação em empresas modernas. Porto Alegre: Bookman, 2002.

DENNIS, P. Produção lean simplificada: um guia para entender o sistema de produção mais poderoso do mundo. Porto Alegre: Bookman, 2008.

EHIE, I.; SHEU, J. Integrating six sigma and theory of constraints for continuous improvement: a case study. Journal of Manufacturing Technology Management v. 16, n. 5, p. 542-553, 2005.

FORD, H. Hoje e amanha. 1. ed. São Paulo: Nacional, 1927

GIL, A.C. Como elaborar projetos de pesquisa. São Paulo: Atlas, 2010.

GHINATO, P. Sistema Toyota de produção: mais do que simplesmente Just-In-Time. Caxias do Sul: Ed. Universidade de Caxias do Sul, 1996.

GOLDRATT, E. M. Standing on the shoulders of giants: production concepts versus production applications. The Hitachi Tool Engineering example. Gestão e Produção, v.16, n.3, p. 333-343, 2009.

HARRY, Mikel & SCHROEDER, Richard. Six sigma: the breakthrough management strategy revolutionizing the world's top corporations. New York: Doubleday,2000.

HARRISON, J. Six Sigma vs. lean manufacturing: Which is right for your company? Foundry Management & Technology, 13(7), 31-32, 2006.

KUMAR, C. S.; PANNEERSELVAM, R. Literature review of Jit-Kanban system.The International Journal of Advanced Manufacturing Technology, v. 32, n. 3-4, p. 393-408, 2007.

LIKER, J. K. O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Porto Alegre: Bookman, 2005.

MIKA, G. Six Sigma isn't lean. Manufacturing Engineering, Vol. 137 No. 1, 2006.

MONTGOMERY D.C. A modern framework for achieving enterprise excellence International, Journal of Lean Six Sigma, Vol. 1 No. 1, pp. 56-65, 2010.

NAVE, D. How to compare Six Sigma, Lean and the Theory of Constraints. Quality Progress,pp. 73-79,2002.

OHNO, T. O Sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bokmann, 1997

OLIVEIRA, S. L. Tratado de Metodologia Científica. São Paulo: Pioneira, 1997.

PERGHER, I.; RODRIGUES, L. H.; LACERDA, D. P.Discussão teórica sobre o conceito de perdas do Sistema Toyota de Produção: inserindo a lógica do ganho da Teoria das Restrições. Gestão e Produção, v.18, n. 4, p. 673-686, 2011.

PEPPER M.P.J. ; T.A. SPEDDING. The evolution of lean Six Sigma.International Journal of Quality e Reliability Management, Vol. 27 No. 2, pp. 138-155, 2010.

PITCHER,M. The Challenge of Overcoming Success March. ASQ Magazine, pp. 1-4, 2010.

ROTHER, M. e JOHN, S. Aprendendo a Enxergar: Mapeamento do Fluxo de Valor para adicionar valor e eliminar os desperdícios. São Paulo-SP, Lean Institute Brasil, 1998.

ROTONDARO, R. G. Seis Sigmas: estratégia gerencial para a melhoria de processos, produtos e serviços. São Paulo: Altas, 2002.

SANTOS, A. B.; MARTINS, M. F. Contribuições do Seis Sigma: estudos de caso em multinacionais. Produção, v. 20, n. 1, p. 42-53, 2010.

SHARMA, U. Implementing Lean principles with the six sigma advantage: how a battery company realized significant improvements. Journal of organizational Excellence. Summer, 2003.

SHINGO, S. O Sistema Toyota de Produção: Do ponto de vista da engenharia de produção. Bookman, 1996.

SNEE, R. D. Lean Six Sigma: getting better all the time. International Journal of Lean Six Sigma, Vol. 1 No. 1, pp. 9-29, 2010.

TAYLOR, F. W. Principios de Administracao Cientifica. 8. ed. São Paulo: Atlas, 1992.

TRAD, S. ; MAXIMIANO, A. C. A. Seis Sigma: Fatores Críticos de Sucesso para sua Implantação; RAC, Curitiba, v. 13, n. 4, art. 7, pp. 647-662, Out./Dez. 2009.

WOMACK, J. P.; JONES, D. T.; ROSS, D. A máquina que mudou o mundo. 1. ed. Rio de Janeiro: Campus, 1992.

1. Centro Universitário Ritter dos Reis - UniRitter, Porto Alegre, Brasil. Email: diego_pacheco@uniritter.edu.br