HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 17) Año 2016. Pág. 1

Marcio Luiz GIACOMIN 1; Fernando Antonio FORCELLINI 2

Recibido: 22/02/16 • Aprobado: 12/03/2016

3. Procedimentos metodológicos

4. Processo de Implantação do método QFD e principais resultados

RESUMO: A presente pesquisa tem por objetivo apresentar um estudo exploratório com vistas a evidenciar aspectos problemáticos relativos à implantação do método QFD (Quality Function Deployment) no Processo de Desenvolvimento de Produtos (PDP) da indústria. Os procedimentos metodológicos consistiram em uma revisão bibliográfica e uma pesquisa-ação, além da implantação do QFD em uma grande empresa do ramo metal-mecânico. O principal resultado desta pesquisa foi à elaboração de um processo de implantação do método QFD em empresas, mostrando as principais etapas, resultados e recomendações para implantação. |

ABSTRACT: This study aims to develop an exploratory study to evidence problematic aspects for the implantation of QFD (Quality Function Deployment) in the Products Development Process (PDP) of industries. The technical procedures used were literature review and action research, besides the implantation of QFD method in a big company of metal-mechanic industry. The main result of this research is an implantation process of QFD method in companies, consisting of main stages, results and recommendations for implantation. |

O constante desenvolvimento tecnológico, com foco na inovação dos produtos, tem proporcionado vantagens competitivas e requisitos de sobrevivência das empresas em um mercado cada vez mais globalizado, conforme Peixoto (1998) e Koch (2011). Para Echeveste (2003) e Fugita e Matsuo (2005), na área de engenharia, diversos métodos foram surgindo em áreas e momentos diferentes como suporte às diferentes fases do processo de desenvolvimento dos produtos, visando à redução de custos, redução do tempo de resposta ao mercado, melhorias na qualidade, aumento da flexibilidade e condução eficiente do Processo de Desenvolvimento do Produto (PDP). Além disso, segundo estudos Chipulu et al. (2013) e Henard e McFadyen (2012) o investimento na aplicação de métodos de projeto de produto ajudam no desenvolvimento das competências dos profissionais em desenvolvimento de produtos, gerando vantagens competitivas para as empresas.

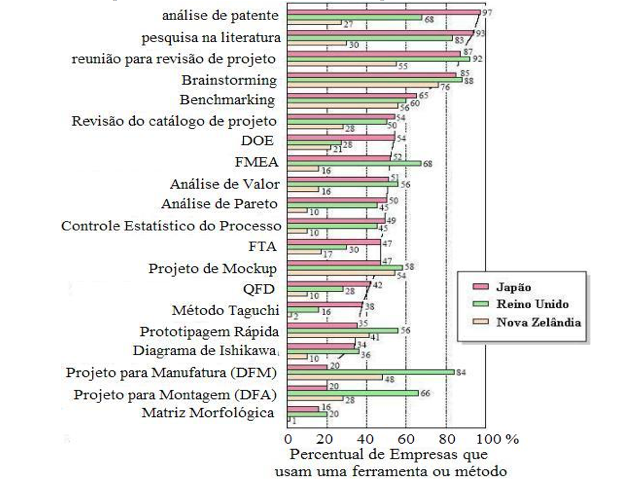

No entanto, Fujita e Matsuo (2005) realizaram um comparativo internacional entre pesquisas realizadas no Reino Unido por Araújo et al. (1996) e na Nova Zelândia por Whybrew et al. (2001), referentes à utilização de métodos de projeto pelas empresas, conforme o Gráfico 1, onde mostra que grande parte dos métodos de apoio ao projeto são pouco utilizados na indústria.

Gráfico 1. Comparativo de utilização de métodos no Japão, o Reino Unido e a Nova Zelândia.

Fonte: adaptado de Fujita e Matsuo (2005).

Um estudo similar foi realizado Lindemann (2003), onde revelou que a indústria alemã não utiliza os métodos intensivamente e sim apenas ocasionalmente. Dentre os métodos avaliados na pesquisa, o método QFD possui menor percentual de utilização regular (aproximadamente 10% utilizam regularmente, 45% utilizam ocasionalmente e 45% não utilizam) e a análise de mercado é o método mais utilizado (45% utilizam regularmente).

Já o estudo realizado por Brasil (1997) com trinta empresas de médio e grande porte localizadas no Sul do Brasil dos setores metal-mecânico, material elétrico, comunicações, material de transporte e produtos de materiais plásticos e não-metálicos, revelou os métodos que as empresas utilizam, os métodos que elas conhecem mas não utilizam e os que elas não conhecem. A pesquisa mostra que grande parte das empresas não conhecem os métodos de projeto, ou seja, a usabilidade dos métodos é relativamente pequena, conforme Gráfico 2.

Gráfico 2. O uso de métodos de projeto por empresas brasileiras.

Fonte: adaptado de Brasil (1997).

Percebe-se através das pesquisas realizadas em empresas do Japão, do Reino Unido, da Nova Zelândia, da Alemanha e do Brasil, conforme apresentado anteriormente, o percentual de empresas que utilizam os métodos de projeto de forma regular é relativamente baixo. Com base nas pesquisas, nota-se que o método QFD, em específico, possui um baixo percentual de utilização de forma regular na indústria. Além disto, o método QFD possui maior taxa de utilização em seu país de origem (Japão) do que no Reino Unido, na Nova Zelândia, na Alemanha ou no Brasil.

A partir da análise da importância do PDP, dos métodos para inovação tecnológica e do aumento da competitividade das empresas, assim como dos problemas enfrentados na implantação e uso destes métodos na indústria, o presente trabalho consiste apresentar um estudo de implantação do método QFD no PDP de uma empresa do ramo metal-mecânico. Um dos principais resultados deste trabalho é apresentar um processo de implantação do método QFD, como proposta de referência, para auxiliar as empresas que desejam implementar melhorias no PDP.

O QFD, Quality Function Deployment, do inglês significa Desdobramento da Função Qualidade, foi desenvolvido no Japão pelo professor Yoji Akao em 1972 em parceria com diversas empresas japonesas. Segundo Gontijo (1995), o QFD é uma abordagem preventiva da qualidade, em que a voz do cliente (necessidade do cliente) é traduzida em requisitos adequados para a empresa.

A implantação do método QFD objetiva duas finalidades específicas: (1) auxiliar o processo de desenvolvimento do produto, buscando, traduzindo e transmitindo as necessidades e desejos do cliente; e (2) garantir a qualidade durante o processo de desenvolvimento do produto (Cheng et al., 1995). Nos últimos anos, as aplicações do QFD têm sido direcionadas para o início do ciclo de vida do desenvolvimento do produto e para o planejamento do produto, visto e aceito como um empreendimento (Cheng, 2002).

Os principais benefícios do uso do QFD, segundo Cheng et al. (1995), são:

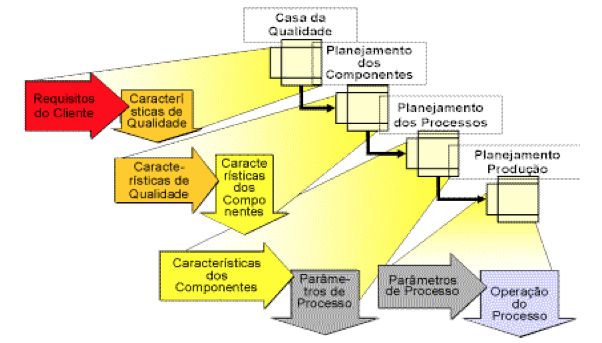

A evolução do QFD, a partir do trabalho original de Yoji Akao, levou ao surgimento de diferentes abordagens dessa metodologia. Tais abordagens são descritas na literatura nacional e internacional, dentre elas, segundo Peixoto (1998), destacam-se: QFD das Quatro Fases, desenvolvida por Makabe; QFD Estendido; por Don Clausing em referência a abordagem das Quatros Fases; QFD das Quatro Ênfases, por Akao; e, Matriz das Matrizes, por Bob King. A versão apresentada na Figura 1 é o QFD das Quatro Fases, sendo elas: Casa da Qualidade, Planejamento dos Componentes, Planejamento dos Processos e Planejamento da Produção.

Figura 1. Funcionamento das matrizes do QFD do modelo das quatro fases.

Fonte: Clausing (1994) apud Peixoto (1998).

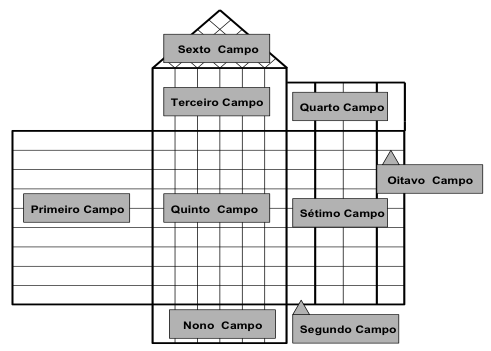

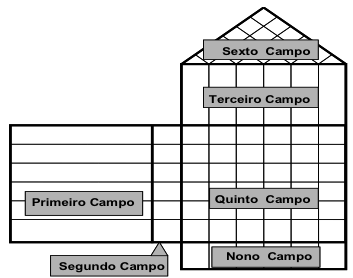

Segundo Fonseca (2000), requisitos dos clientes são as primeiras traduções das necessidades brutas obtidas dos diferentes tipos de clientes ou usuários, levadas a uma linguagem compreensível aos projetistas. Já os requisitos de projeto são aquelas características técnico-físicas mensuráveis que o produto deve ter para satisfazer os requisitos dos clientes anteriores. Fonseca (2000) recomenda um formato da Casa da Qualidade conforme mostrado na Figura 2, sendo ele composto por campos a serem executados, conforme descrição a seguir.

Figura 2. Casa da qualidade para obter as especificações de projeto.

Fonte: Fonseca (2000).

No primeiro campo, situam-se os requisitos dos clientes, ou seja, o quê os clientes desejam ou esperam do produto. Eles são classificados segundo a fase do ciclo de vida do produto. O segundo campo corresponde à avaliação quantitativa de cada requisito do cliente segundo a importância, a ser preenchida pela equipe multidisciplinar formada, levando em conta as opiniões dos clientes. No terceiro campo situam-se os requisitos de projeto, originados da relação entre os requisitos dos clientes e os atributos específicos do produto. Ou seja, COMO para atender o O QUÊ. O quarto campo serve para situar os produtos concorrentes identificados. A análise de cada concorrente, pelo oitavo campo, é baseada no conhecimento das características dos produtos concorrentes selecionados e na experiência dos projetistas. O quinto campo é a matriz principal e nela são feitas as avaliações entre os requisitos de usuário e os requisitos de projeto. Todo requisito de projeto se relaciona, fortemente, com aquele(s) requisito(s) do(s) cliente(s) que o originou ou os originaram. O sexto campo é o teto da casa da qualidade e nele são feitas as avaliações entre os próprios requisitos de projeto. O sétimo campo é usado para avaliar os relacionamentos entre os requisitos dos clientes e os produtos concorrentes. Finalmente, o nono campo serve para preencher os resultados das avaliações e definir as hierarquias dos requisitos de projeto, sempre baseadas nas avaliações da matriz principal.

Com base nos conceitos de Campomar (1991) e Gil (2002), a pesquisa foi classificada segundo sua natureza como aplicada, pois visou aplicar conhecimentos em desenvolvimento de produto na indústria. Segundo a abordagem, foi classificada como pesquisa qualitativa por usar entrevistas, exames de documentos e possuir um caráter descritivo. Quanto aos objetivos, ela foi classificada como exploratória e descritiva, por ter uma atuação prática.

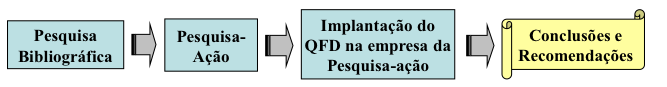

Os procedimentos técnicos ou métodos de pesquisa utilizados foram: pesquisa bibliográfica, relacionada ao estado da arte dos tópicos relativo ao QFD e, pesquisa-ação, suporte para a implantação do método QFD em empresa. O fluxo de execução dos procedimentos metodológicos e respectivas atividades estão representados na Figura 3.

Figura 3. Procedimentos metodológicos da pesquisa.

De acordo com Gil (2002), a pesquisa-ação é um método bastante flexível e não necessita de uma ordenação cronológica de suas fases, ou seja, é determinada pela dinâmica do grupo. Tal método de pesquisa foi selecionado devido à participação efetiva dos membros envolvidos no processo e por ser um método muito utilizado pela indústria. Para a pesquisa-ação, foi selecionada uma grande empresa manufatureira do setor metal-mecânico, nomeada no trabalho como Empresa da Pesquisa-Ação (EPA), a fim de preservar a identidade.

Através da pesquisa-ação foi possível identificar os principais problemas relacionados ao PDP da empresa pesquisada via participação direta do pesquisador nas atividades de projeto de produto. Em referência às atividades críticas priorizadas pelos profissionais da empresa e o know how do pesquisador sobre alguns dos métodos de projeto, foi definido que a implantação do método QFD proporcionaria uma melhora significativa no PDP. As etapas e atividades da pesquisa–ação foram baseadas nos conceitos apresentados por Gil (2002) e Miguel (2012) e não serão detalhadas neste trabalho.

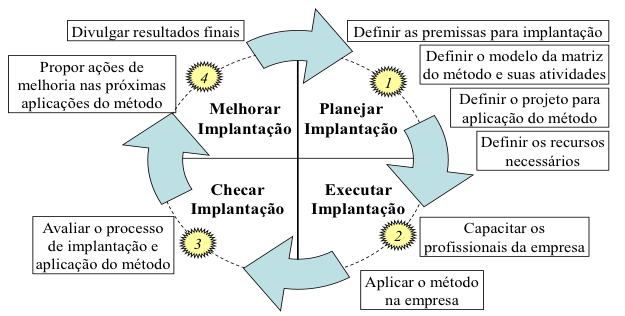

O termo "processo de implantação" foi utilizado para demonstrar o planejamento, execução, resultados, avaliação, melhorias e padronização dos procedimentos utilizados na implantação do QFD na empresa. Os procedimentos e as atividades de implantação do método na empresa basearam-se no ciclo de melhoramento contínuo, conforme Figura 4.

Figura 4. Etapas do Processo de implantação do método QFD na EPA.

A etapa de planejamento teve como objetivo definir os aspectos para implantação com êxito do método QFD na empresa. Nesse sentido, foram definidas premissas, o modelo da matriz QFD e principais atividades, o projeto para aplicação do método durante a implantação e os recursos necessários.

As premissas para implantação foram consideradas como observações, cuidados, pontos críticos, fatores de sucesso e/ou recomendações que devem ser ressaltadas quando do uso do método em uma empresa, possibilitando ação preventiva às dificuldades e barreiras referente à implantação do método QFD. Gontijo (1995), em sua pesquisa sobre a implantação do QFD em uma organização, cita os seguintes possíveis pontos críticos que podem gerar erros na aplicação do método:

Carnevalli et al. (2004) realizaram uma pesquisa de campo exploratória nas quinhentas maiores empresas brasileiras por faturamento distribuídas por todo o território nacional que tinham conhecimento, usavam, estavam implementando ou tinham planos de implementar o QFD. Dentre os aspectos mais importantes para o sucesso na implantação do QFD, identificados pelos autores, citam-se:

Cheng et al.(1995) também definem os seguintes fatores de sucesso na implantação do QFD em uma empresa:

As ações e os resultados gerados na utilização das premissas em cada uma das atividades de implantação do QFD da empresa da Pesquisa-Ação serão apresentados a seguir.

Em referência aos procedimentos e conceitos do QFD apresentados no Referencial Teórico, o modelo da matriz QFD utilizado na implantação foi o Modelo das Quatro Fases e destas foi utilizada a Casa da Qualidade (maior necessidade de melhoria no PDP da EPA). Do modelo da Casa da Qualidade do QFD, recomendado por Fonseca (2000), os campos selecionados para serem utilizados na EPA estão representados na Figura 5.

Figura 5. Campos do QFD, Casa da Qualidade, utilizados na empresa da Pesquisa-Ação.

Fonte: adaptado de Fonseca (2000).

Percebe-se que nem todos os campos do QFD foram definidos para serem implantados na empresa. Isso ocorreu em função da EPA dispor de outros métodos ou técnicas para obter os resultados relativos a alguns dos campos do QFD. Com a redução da quantidade de atividades reduziu-se a quantidade de informações a serem geradas, tornando mais fácil a tarefa de implantar o método. Portanto, a adaptação do método na empresa é uma recomendação importante na implantação.

Para preencher os devidos campos selecionados e obter resultados na aplicação do QFD, foi necessário definir as seguintes atividades:

Posteriormente, os requisitos de projeto foram dispostos em uma matriz chamada de Especificação de Projeto do Produto (EPP), que possui o objetivo de demonstrar a hierarquia e caracterizar os requisitos do produto.

Para possibilitar a implantação do método, é imprescindível que o projeto de produto contenha atividades do PDP onde o método QFD gere os referidos resultados. Caso contrário, a aplicação não mostrará os benefícios práticos, dificultando a implantação. Para referida pesquisa, o projeto de produto foi de um novo produto e envolveu todas as atividades e fases do PDP da EPA.

Os recursos necessários para aplicação e implantação do método QFD na EPA foram divididos em humanos e materiais.

Os recursos humanos necessários foram:

Para a implantação do QFD na EPA, foram necessários os seguintes recursos materiais:

A etapa de execução da implantação do QFD foi dividida em duas fases: capacitação dos profissionais da empresa e aplicação do QFD na empresa, conforme descrito a seguir.

Consistiu na realização de um treinamento dos profissionais que participariam da implantação do QFD na empresa. Conforme apresentado nas premissas, o treinamento é considerado um fator de sucesso para a implantação do método e deve ser adequado à implantação para um bom aprendizado dos profissionais. Um dos primeiros aspectos considerados no treinamento foi o material didático. Ele deveria conter informações essenciais e suficientes para o aprendizado do QFD a ser executado na empresa. Desta forma, os principais tópicos mencionados no treinamento foram:

O treinamento se procedeu de forma concisa, específica e direta aos profissionais, a fim de facilitar o aprendizado e não se tornar uma atividade fadigosa. A capacitação dos profissionais se estendeu durante a etapa de execução do QFD na empresa para sanar dúvidas no delineamento das atividades de aplicação do método.

Tal aplicação teve como objetivo facilitar a implantação do método, no sentido de mostrar na prática a importância para o PDP da empresa.

O estudo informativo do problema de projeto do produto teve como objetivo interagir os profissionais com as informações pertinentes ao produto a ser desenvolvido e possibilitar uma aplicação do QFD com êxito. As principais tarefas executadas, conforme Fonseca (2000), foram:

Segundo Fonseca (2000), existem três categorias de clientes que são fundamentais para definição das necessidades: internos, intermediários e externos. Na aplicação do QFD no projeto da empresa, os principais clientes foram: departamento de produtos, manufatura, qualidade e engenharia de custos, como clientes internos. Usuários, consumidores dos produtos e assistência técnica; como clientes externos. Departamento de compras, vendas e distribuidores; como clientes intermediários.

O ciclo de vida do produto foi definido em relação ao tipo do produto projetado; tipo de projeto a ser executado; a escala de produção; características funcionais, de uso e manuseio do produto, as possibilidades de serviços de manutenção e a filosofia de desativação, reciclagem ou descarte.

A coleta das necessidades dos clientes do projeto da empresa foi através da realização de entrevistas, visitas e aplicação dos questionários estruturados aos clientes. O coordenador do projeto de produto e o coordenador da implantação do QFD na empresa foram os responsáveis pela coleta das necessidades dos clientes. A participação do coordenador do projeto foi fundamental, pois verificou na prática a importância em ouvir os clientes e, consequentemente, a importância da implementação do QFD.

Os dados originais da pesquisa oriundos das entrevistas e visitas, também chamados de vozes dos clientes (linguagem informal), foram formalizados e agrupados segundo os atributos gerais do produto (básicos e do ciclo de vida), para serem interpretados como necessidades dos clientes (linguagem formal). Caso não fosse possível o trabalho de campo com os clientes, Fonseca (2000) sugere a identificação das necessidades via equipe de projeto, baseada nos trabalhos anteriores de marketing, na experiência dos projetistas, em check-list ou nos atributos do produto.

Para a tradução das necessidades em requisitos dos clientes do projeto da empresa, foi utilizado o conceito de Fonseca (2000), onde todo o requisito de cliente é uma frase curta composta pelos verbos "ser", "estar" ou "ter", seguida de um ou mais substantivos. Por exemplo, se um cliente expressa que "o produto deve possuir dimensões suficiente para garantir um produto pequeno", o requisito de cliente seria "ser compacto". Caso o requisito de cliente não seja uma frase composta pelos verbos mencionados, ele denotará uma possível função do produto.

A conversão das necessidades em requisitos dos clientes foi efetuada pelo coordenador do projeto e pelo coordenador da implantação. Os resultados formaram uma lista de requisitos dos clientes e uma lista das prováveis funções do produto.

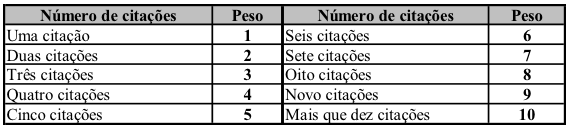

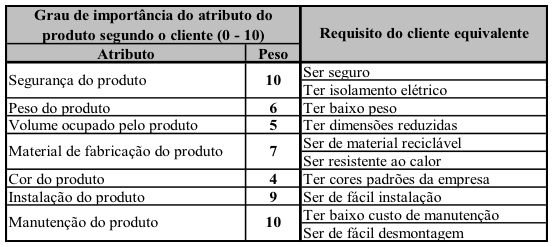

Conforme explanado nas premissas de implantação, a definição dos índices dos requisitos dos clientes é um dos pontos de maior possibilidade de erro durante a aplicação do método. Desta forma, visando melhorar tal situação, os índices foram definidos em referência à média aritmética entre o número de citações da voz do cliente (obtidos na pesquisa) equivalente a cada requisito do cliente, conforme apresentado na Tabela 1, e o grau de importância dos atributos do produto, segundo os clientes, equivalentes aos requisitos dos clientes, conforme Tabela 2.

Tabela 1 Escala do número de citações da voz do cliente equivalentes a cada requisito do cliente.

Portanto, por exemplo, se o requisito "ser seguro" foi citado pelos clientes 8 (oito) vezes e os clientes ponderaram o atributo "segurança do produto" com peso 10 (dez), o índice do requisito do cliente "ser seguro" ficou com peso 9 (nove). Embora trabalhoso tal procedimento ajudou na definição dos índices dos requisitos dos clientes segundo a importância dada pelos clientes e não pela opinião da equipe de projeto.

Tabela 2. Exemplo da definição do grau de importância do atributo do produto segundo o cliente.

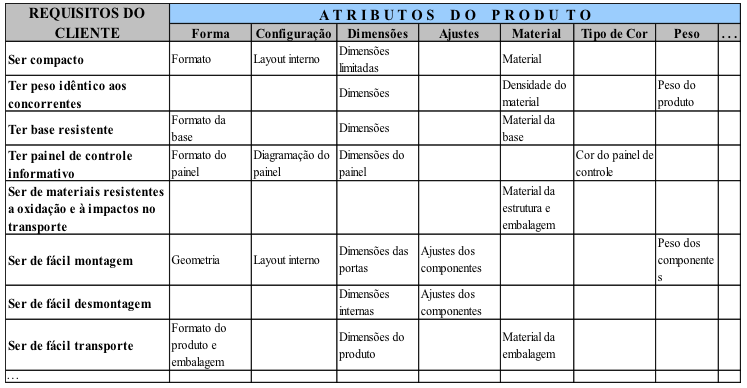

Para conversão de requisitos dos clientes em requisitos de projeto, foi utilizada a matriz de obtenção dos requisitos de projetos, a qual relacionou os requisitos dos clientes com os atributos específicos do produto, conforme mostrado na Tabela 3.

Tabela 3. Exemplo da Matriz de apoio à conversão dos requisitos dos clientes em requisitos de projeto.

Após a conversão, os requisitos de projeto foram compilados, agrupados e sintetizados segundo os atributos básicos do produto. O resultado dessa atividade foi uma lista dos requisitos de projeto.

Identificados, sintetizados e aprovados todos os requisitos dos clientes, os requisitos do projeto e os índices dos requisitos dos clientes, a montagem da matriz consistiu na disposição de tais informações nos campos da Casa da Qualidade.

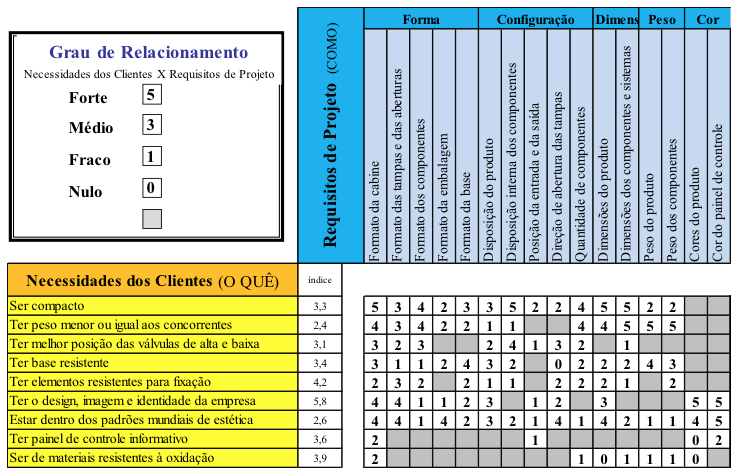

A execução do QFD consistiu no preenchimento do quinto campo da Casa da Qualidade, ou seja, foi realizada a avaliação dos requisitos dos clientes versus requisitos de projeto. Tal avaliação se procedeu de maneira similar à literatura de Akao (1990), Cheng et al. (1995) e Fonseca (2000). Para a avaliação dos requisitos de cliente versus requisitos de projeto, foi utilizada a escala formada com 5 opções, conforme mostrado na Figura 6. O peso 5 significa que o relacionamento entre um requisito do cliente e o requisito de projeto é forte, por exemplo, "ser compacto" versus "dimensões do produto"; o peso 3 indica que tal relacionamento é médio, por exemplo, "ser compacto" versus "formato dos componentes"; o peso 1 significa que o relacionamento é fraco, por exemplo, "ter baixo nível de ruído" versus "vida útil do produto"; e o peso 0 significa que o relacionamento entre o requisito dos clientes com o requisito de projeto é nulo, por exemplo, "ser compacto" versus "cor do produto". A opção em branco foi utilizada caso o avaliador não tivesse competência técnica e conceitual suficientes para responder tal relacionamento, evitando assim respostas e resultados errôneos na avaliação da matriz QFD.

Figura 6. Visão parcial da Matriz QFD durante o processo de implantação em empresa.

Antes de iniciar a execução da matriz principal do QFD, foram explanados todos os procedimentos aos participantes dessa atividade. A Figura 6 mostra uma visão parcial da matriz QFD de avaliação dos requisitos dos clientes versus requisitos de projeto.

O principal resultado da matriz QFD é a hierarquização dos requisitos de projeto, que servirá de base para a formulação posterior das especificações de projeto. A hierarquização ou classificação desses requisitos ocorreu de forma decrescente à pontuação obtida em cada requisito de projeto. Tal pontuação originou do cálculo (produto e soma) entre o grau de relacionamento da matriz principal e os índices dos requisitos dos clientes.

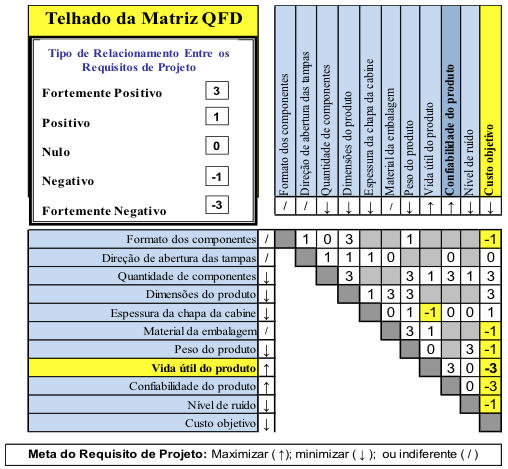

Nesta atividade foi avaliado o tipo de relacionamento entre os próprios requisitos de projeto. O principal resultado dessa avaliação é a identificação dos requisitos de projetos conflitantes em meta, por exemplo, "aumentar a vida útil do produto" é conflitante com "redução do custo do produto". Para a execução da matriz do telhado, também chamada de teto da Casa Qualidade, foi utilizada uma escala com 5 pesos, que representa o tipo de relacionamento existente entre os requisitos do projeto. A Figura 7 traz uma visão parcial do telhado da Matriz QFD durante a pesquisa.

Figura 7. Visão parcial do telhado da Matriz QFD durante o processo de implantação em empresa.

O peso 3 significa que o relacionamento entre os requisitos de projeto analisados é fortemente positivo, por exemplo, aumentando o requisito "vida útil do produto" aumentará fortemente o requisito "confiabilidade do produto", ou vice-versa. Enquanto o peso -3 indica que o tipo de relacionamento entre os requisitos de projeto é fortemente negativo ou conflitante, por exemplo, aumentando o requisito "vida útil", aumentará o "custo do produto", sendo que o objetivo é reduzir o custo do produto.

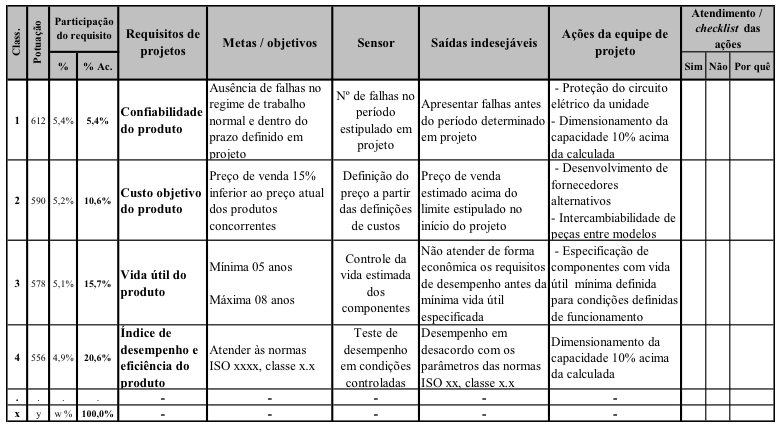

Segundo Fonseca (2000), os requisitos de projeto são expressões mensuráveis de atributos específicos do produto. Um exemplo da matriz de EPP utilizada na implantação do QFD na EPA é apresentado na Tabela 4, onde traz detalhes de cada requisito de projeto, com metas, objetivos, sensores, saídas indesejáveis e um "check list" para verificar o atendimento das metas ao longo do projeto.

Tabela 4. Matriz de Especificação de Projeto do Produto utilizada na EPA.

O controle da implantação do QFD consistiu em duas avaliações, uma do processo de implantação e a outra da importância da implantação do referido método no PDP da EPA, onde foi avaliada a importância das informações obtidas no projeto da EPA.

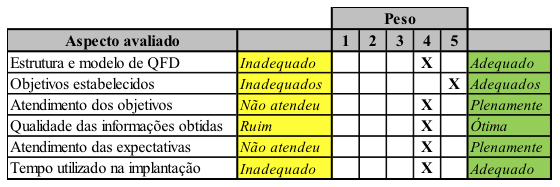

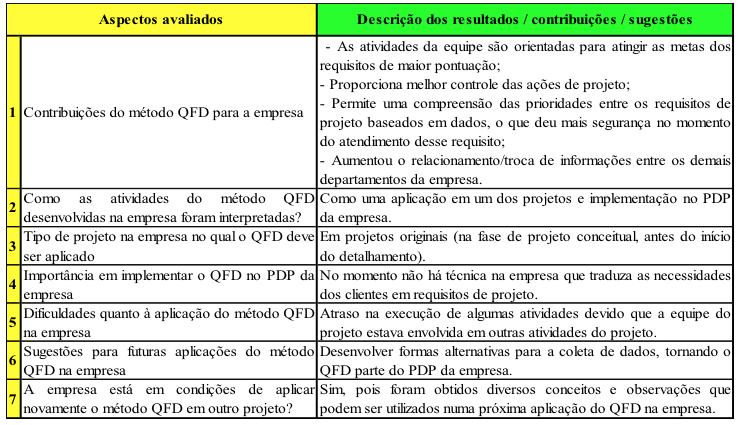

A avaliação do processo de implantação do QFD no PDP da EPA se procedeu por meio da aplicação de um questionário ao coordenador do projeto e ao gerente do departamento de projetos da empresa. Os principais resultados obtidos dessa avaliação são apresentados na Tabela 5 e Tabela 6. Verifica-se através da Tabela 5, que os procedimentos utilizados para a implantação do método QFD atenderam, quase por totalidade (média 4), às expectativas da empresa da pesquisa.

Tabela 5. Resultados da avaliação do processo de implantação do QFD na EPA.

Dentre as principais contribuições do método QFD para empresa mostradas na Tabela 6, citam-se: o aumento do relacionamento da equipe de projeto com os clientes (internos, intermediários e externos), a facilidade de identificação das necessidades dos clientes e o controle das ações no projeto. A principal dificuldade enfrentada durante o processo de implantação foi reunir a equipe do projeto para execução das etapas do método.

Tabela 6. Resultados da avaliação do processo de implantação do QFD na EPA.

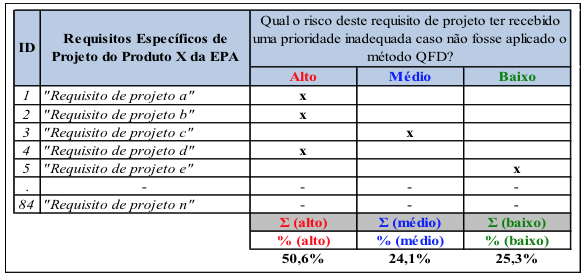

A importância da aplicação do QFD na EPA foi com base na avaliação dos requisitos de projeto, segundo o risco destes receberem prioridades inadequadas pelos projetistas, caso não fosse aplicado o método QFD. Os riscos foram divididos em três níveis, sendo eles: alto risco, médio risco e baixo risco. A seleção deste critério de avaliação foi com base nas consequências da priorização inadequada dos requisitos de projeto, tais como: o aumento do número de alterações no projeto de produto e/ou o aumento no número de alterações durante o uso do produto pelos clientes. Ao todo foram avaliados 84 requisitos de projeto. O resultado da avaliação é apresentado na Tabela 7.

Tabela 7. Modelo da matriz de avaliação da aplicação do QFD na EPA.

Os principais resultados obtidos na avaliação da aplicação do QDF no projeto da EPA mostram que 50,6% dos requisitos de projeto apresentaram alto risco de serem priorizados de forma inadequada caso o método QFD não fosse aplicado no projeto de produto. Ou seja, maior seria a probabilidade de alterações no produto e insatisfação dos clientes ao longo do projeto de produto. Apenas 25,3% dos requisitos de projeto apresentaram baixo risco de serem priorizados de forma inadequada caso o método QFD não fosse aplicado.

A equipe do projeto mencionou também na avaliação que o processo de obtenção dos requisitos de projeto era uma atividade complicada e obscura nos projetos de produtos da empresa. Com o uso do o método QFD tal definição se tornou mais clara, facilitando o desenvolvimento de projetos segundo as expectativas desejadas pelos clientes.

A etapa de melhorar a implantação do QFD consistiu em propor ações de melhoria na implantação do QFD na EPA e no processo de implantação, além de divulgar os principais resultados obtidos com a implantação do QFD, conforme descrito a seguir.

O principal objetivo dessa etapa foi gerar melhorias e recomendações que permitissem a aplicação contínua do método na empresa. Dentre as ações de melhoria, citam-se:

O processo de implantação do método QFD na EPA se finalizou, sob o ponto de vista da pesquisa, através da divulgação dos principais resultados obtidos a todos os envolvidos na implantação e aplicação do método e, aos responsáveis pelo departamento de projetos da empresa. Essa divulgação se concretizou por meio de uma apresentação e de um relatório para a empresa. Os resultados da aplicação do QFD na EPA passaram a fazer parte do projeto no qual o método foi aplicado, tornando uma referência para o PDP da empresa.

Após a execução do processo de implantação do método QFD na empresa da pesquisa-ação, percebe-se que alguns aspectos são essenciais para a implantação de um método de projeto em determinada empresa, dentre os quais se destacam: a definição de premissas para implantação do método (ajudam a prevenir barreiras que dificultariam a implantação), a definição do modelo da matriz do método e suas principais das atividades para execução (leva em consideração a real necessidade da empresa e visa adequar o método as necessidades de melhoria da empresa) a definição do projeto ao qual o método será aplicado inicialmente, a definição dos recursos necessários e a avaliação das informações obtidas na aplicação do referido método (visa validar a importância do método para o projeto e para o PDP da empresa).

Conclui-se que o coordenador da implantação teve um papel fundamental durante todo o processo, no sentido de apoiar a equipe conceitualmente sobre o método e agilizar a execução durante a implantação. Além disso, a aplicação prática do método durante a implantação ajudou a comprovar sua importância para o PDP da empresa, ou seja, faz-se o uso do princípio da comprovação prática. Sugere-se que o processo de implantação do método QFD seja utilizado em outras empresas, a fim de validá-lo e/ou incrementá-lo com novas e atualizadas proposições.

ARAÚJO. C. S.. "Avaliação e Seleção de Ferramentas de Desenvolvimento de Produtos". Encontro Nacional de Engenharia de Produção – ENEGEP. Gramado, RS. Out. 1996.

BRASIL, A. D.. "Conhecimento e uso de metodologias de desenvolvimento de produtos: Uma Pesquisa Envolvendo 30 Empresas Situadas nos Estados de Santa Catarina e Rio Grande do Sul". 1997. Dissertação (Mestrado em Engenharia de Produção) – Programa de Pós-graduação em Engenharia de Produção, UFSC, Florianópolis, 1997.

CAMPOMAR, M. C. "Do uso de "estudo de caso" em pesquisas para dissertações e teses em administração". Revista de Administração de Empresas, Escola de Administração de Empresas da Fundação Getúlio Vargas (EAESP-FGV), São Paulo, v. 26, n. 3, p. 95-72, jul./set. 1991.

CHENG, L. C. et al.. "QFD: Planejamento da Qualidade". Belo Horizonte: Fundação Christiano Ottoni, 1995. 261 p.

CHENG, L. C.. "QFD in Product Development: Methodological Characteristics and a Guide for Intervention". Working Paper, DEP/UFMG. 2002.

CHIPULU, M. et al. "A Multidimensional Analysis of Project Manager Competences". Engineering Management, IEEE Transactions on, v. 60, n. 3, p. 506-517, 2013.

CLAUSING, D. (1994). "Total quality development: a step by step guide to world class concorrent engineering". New York: ASME press. ( t: 322 ).

ECHEVESTE, M. E. "Uma abordagem para estruturação e controle do processo de desenvolvimento integrado de produtos". 2003. Tese (Doutorado em Engenharia de Produção). Programa de Pós-graduação em Engenharia de Produção, UFRG, Rio Grande, 2003.

FONSECA, A. J. H. "Sistematização do processo de obtenção das especificações de projeto de produtos industriais e sua implementação computacional". Tese (Doutorado em Engenharia Mecânica). Programa de Pós-graduação em Engenharia Mecânica. UFSC, 2000.

FUGITA, K; MATSUO, T.. "Utilization of product development tools and methods: japanese survey and international comparison". International Conference on Engineering Design - Iced 2005 Melbourne, August 15-18, 2005, p. 274-275.

GIL, A. C.. "Como Elaborar Projetos de Pesquisa". 4a ed., Atlas, São Paulo, 2002.

GONTIJO, F. E. K.. "Um projeto de implantação do QFD". Dissertação de mestrado. Programa de Pós-graduação em Engenharia de Produção, 1995.

HENARD, D. H.; MCFADYEN, M. A. "Resource Dedication and New Product Performance: A Resource-Based View". Journal of Product Innovation Management, v. 29, n. 2, p. 193-204, 2012.

KOCH, A. "Firm-internal knowledge integration and the effects on innovation". Journal of Knowledge Management, v. 15, n. 6, p. 984-996, 2011.

LINDEMANN, U.. "Methods are networks of methods". International Conference on Engineering Design – ICED 03, Stockholm, August 19-21, 2003.

MIGUEL, P. A. C. et al. "Metodologia de Pesquisa em Engenharia de Produção e Gestão de Operações". São Paulo-SP: Editora Elsevier, 2012.

PEIXOTO, M. O. "Uma proposta de aplicação da metodologia desdobramento da função qualidade (QFD) que sintetiza as versões QFD – estendido e QFD das quatro fases". 1998. Dissertação (Mestrado em Engenharia de Produção) – Programa de Pós-graduação em Eng. de Produção da Escola de Eng. de São Carlos, USP, São Carlos, 1998.

WHYBREW, K.; SHAW, A.; AITCHISON, D.; RAINE, J.. "Use of Design Tools and Methodologies for Rapid Product Development in the New Zealand Manufacturing Industry". Proceedings of 13th International Conference on Engineering Design — ICED 01, (2001), pp. 27-34.

1. Doutorando do Programa de Pós-Graduação em Engenharia de Produção (PPGEP). Universidade Federal de Santa Catarina – UFSC – SC – Brasil. Email: marciogiacomin@gmail.com

2. Professor do Programa de Pós-Graduação em Engenharia de Produção (PPGEP). Universidade Federal de Santa Catarina – UFSC – SC – Brasil. Email: forcellini@deps.ufsc.br