HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 05) Año 2016. Pág. 10

Silvia Regina de Almeida BATISTA 1; Letícia Martins de MARTINS 2

Recibido: 06/10/15 • Aprobado: 22/11/2015

RESUMO: O presente artigo tem como objetivo evidenciar os benefícios resultantes da implantação da ferramenta Kanban. Após a revisão da literatura, que traz os conceitos e as etapas da implantação do Kanban, a aplicação desses conceitos foi realizada de forma exploratória para evidenciar as oportunidades de redução dos estoques na empresa X. Após estabelecer um método com as etapas a serem seguidas para a implantação do sistema Kanban, o mesmo foi aplicado para os sku's work in process (WIP). Com base neste resultado pode-se afirmar que o Kanban é uma ótima alternativa para a redução dos estoques da empresa X. Palavras chaves: Kanban, desperdício, redução de estoques. |

ABSTRACT: This article aims to highlight the benefits resulting from the implementation of Kanban. After reviewing the literature, which brings the concepts and steps of implementation of Kanban, the application of these concepts was carried out in an exploratory way to highlight the opportunities of stocks reduction in company called in this article X. After establishing a method with the steps to follow the implementation of Kanban, the same was applied to the sku 's work in process (WIP). Based on this result it can be stated that the kanban is a great alternative to the reduction of the company's stocks. |

Na década de 90, destacou-se a abertura de mercado como um fator decisivo para a transformação da indústria brasileira. Dentre diversas modificações, os preços deveriam tornar-se mais competitivos. Na busca de alternativas para manter-se e ainda conseguir níveis adequados de crescimento da lucratividade, surgiu a necessidade de otimização dos processos produtivos, visando redução dos custos de produção. Desde esse período, a decisão de implantar ou não ferramentas para auxiliar na gestão industrial, vem sendo questionadas pelas organizações. Atualmente ainda há dúvidas para os gestores de quais ferramentas devem utilizar e as melhorias que irão apresentar após sua implantação. Uma destas ferramentas é o sistema Kanban aplicada no conceito de manufatura Just-In-Time (JIT), identificada como uma ferramenta simples e eficaz para controlar fluxo dos materiais e a programação de produção, além de apresentar custos baixos para sua implantação.

Para Corrêa, Gianesi e Caon (2007), Kanban é um sistema puxado, onde apenas são produzidas as quantidades para atendimento da demanda dos clientes, ou da operação seguinte. O Kanban visual, na maior parte das vezes, utiliza para comunicação das necessidades o quadro e os cartões. De acordo com Ribeiro (1999), o cartão Kanban é o responsável pela comunicação da necessidade, indicando setor, o item, o tamanho do lote, a embalagem múltipla e o tipo de embalagem onde o produto será armazenado após a produção, se necessário, o catão poderá ter mais informações. Não havendo um único modelo de cartão a ser utilizado essa definição vai depender da particularidade de cada empresa.

A empresa X, adquiriu em 2005 a empresa Y – uma marca nacional com 31 anos de experiência na produção de equipamentos de limpeza. Desde essa aquisição a empresa X vem trabalhando a mudança da cultura, que antes se caracterizava como familiar. Ao longo desses dez anos, efetivou a troca da marca de seus produtos, anteriormente conhecidos pela marca Y, passando a ser X, e estruturou seu time de gestores, buscando ser reconhecida pela qualidade dos produtos e pela preocupação com a segurança de seus colaboradores. Durante essa caminhada visando seus objetivos, a empresa X renovou por completo o seu parque fabril, substituindo suas injetoras já obsoletas no mercado por máquinas inovadoras e tecnológicas. Atualmente, a empresa está há três anos e seis meses sem acidentes registráveis e seus produtos são reconhecidos no mercado por sua durabilidade e qualidade. Primando pela melhoria continua, a empresa está se preparando para expansão do portfólio manufaturado no Brasil. Neste contexto de crescimento, a empresa X tem a preocupação de melhorar suas metas de qualidade e segurança já alcançadas, assim como se tornar competitiva, objetivando a eliminação dos seus desperdícios operacionais. Atendendo essa necessidade da organização, sugere-se a implantação da ferramenta Kanban para suportar de forma estruturada essa nova etapa e atender a necessidade de eliminar os desperdícios operacionais já identificados.

Este artigo tem como objetivo evidenciar as oportunidades de redução dos estoques da empresa X por meio da aplicação do Kanban. Para atender ao objetivo proposto este artigo busca inicialmente identificar o atual nível de estoque dos sku's Work in process (WIP), calcular as quantidades necessárias para cada prioridade (verde, amarelo e vermelho) dos cartões Kanbans de produção, bem como sugerir a quantidade necessária de contentores para a manutenção do Kanban e a quantidade armazenada em cada contentor para os sku's WIP, bem como propor um o modelo de cartão Kanban de produção a ser utilizado.

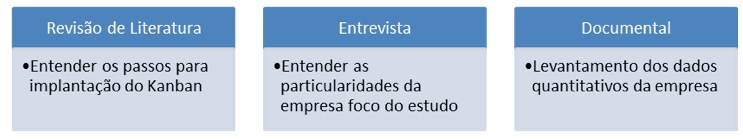

Para atingir ao objetivo proposto o estudo foi realizado em três momentos distintos e complementares. No primeiro, foi realizada uma revisão de literatura de modo a apresentar os conceitos envolvidos na implantação do Kanban. No segundo momento foram realizadas entrevistas em profundidade com os envolvidos da área de produção da empresa. O objetivo deste momento foi identificar as particularidades da empresa. Por fim, o terceiro momento buscou coletar dados quantitativos relacionados com a implantação do Kanban. Após esses três momentos foi possível elaborar um método de implantação do Kanban apropriado para a realidade da empresa.

Este estudo foi importante para empresa, pois com ele demonstrou-se os benefícios resultantes da aplicação do Kanban na empresa X. Para evidenciar os reais benefícios gerados pela implantação do sistema Kanban, os estoques atuais foram comparados com as quantidades necessárias para a manutenção dos Kanbans, permitindo a análise da oportunidade de eliminação dos desperdícios. Apresenta-se também uma proposta do passo a passo desta implantação, permitindo um padrão outras futuras que a expansão poderá demandar.

Nesta revisão serão abordados conceitos baseados na literatura ao que se refere ao o que é o Kanban e a sua implantação. No item 2.1 é possível observar em uma linha do tempo a evolução do tema de acordo com cada autor. Em seguida no item 2.2 são abordados os temas referentes a implantação do sistema Kanban, bem como modelo de quadro e cartões que operacionalizam o funcionamento do mesmo.

O Japão foi o primeiro país a sentir a necessidade de reduzir os custos operacionais. Isso ocorreu no período pós-guerra, pois precisava achar uma maneira de recuperar sua economia. Já no Brasil, essa necessidade se deu na década de 90 que foi marcada pelo movimento de globalização. Após esse movimento, nasce uma competitividade nunca vista antes, pois a busca por lucratividade passa a ser um ponto de preocupação e o mercado começa formar o preço de venda, antes ditado pelas empresas. Com essas mudanças na formulação do preço de vendas, as empresas entendem a necessidade de elevar sua lucratividade, focando na eliminação das perdas. Isso fez com que cada vez mais, as empresas buscassem pela adequação da filosofia de produção enxuta, utilizando os princípios do Sistema Toyota de Produção (STP). Este sistema tem como principal objetivo a eliminação dos desperdícios. O (STP) é sustentado por três pilares: automação, qualidade total e Just-In-Time (JIT). O objetivo é produzir na hora e na quantidade certa, de acordo com o princípio Kanban.

Segundo Alves (1995), Kanban é uma ferramenta de gestão da produção onde a necessidade de uma nova produção se dá quando o processo subsequente emite o sinal de necessidade. Já para Ohno (1997), Kanban é uma ferramenta utilizada para chegar ao (JIT). É uma condição básica, porém é muito importante que os processos produtivos sejam muito bem administrados, fluindo da melhor maneira possível. Outros dois pontos importantes é ter o nivelamento da produção e trabalhar no método de trabalho padronizado.

Além da função de não produzir antes do necessário, evitando assim o estoque, Ribeiro (1999) reforça a importância de ter os contentores padronizados para cada tipo de peças.

Segundo Tubino (1999), o modelo de produção puxada é normalmente operacionalizado com sistema Kankan.

De acordo com (Heizer & Render, 2001), o sistema Kankan, permite a produção e a movimentação dos produtos pela empresa no tempo e na quantidade certa, caracterizando um sistema puxado. Na maioria das vezes o sinal é dado por um cartão que indica a necessidade de suprimento.

Para Moura (2003), Kanban é uma ferramenta prática aplicada no conceito de manufatura JIT e tem o objetivo de controlar a produção e a movimentação do material em processo. Quem operacionaliza isso na linha de produção são os próprios operadores da fábrica. Com a redução dos inventários, ficam evidentes os problemas antes mascarados pelo alto nível dos estoques, contribuindo assim para a melhoria contínua dos processos produtivos.

O sistema Kanban para (Ritzman & Krajewski, 2004) é um dos mais difundidos da produção enxuta. Basicamente ele é operacionalizado com um cartão fixado em uma caixa contentora com itens que foram produzidos. Quando o próximo processo consumir as peças deste contentor, o cartão é removido e colocado em um painel. O contentor vazio é levado para a área de armazém. O cartão fixado no quadro é o sinal para produzir uma nova quantidade e preencher a caixa vazia. Após ocorre a produção e o contentor ser abastecido, o cartão volta para a caixa, que por sua vez retorna para a área de armazenagem. O ciclo inicia novamente quando o processo posterior retira a caixa com o cartão para consumo.

Corrêa et al. (2007) afirma que Kanban é um sistema que puxa a produção, na quantidade adequada e de acordo com a demanda dos processos produtivos anteriores ou de produtos acabados.

Chiavenato (2008) define Kanban como um cartão que serve para retirar materiais de um centro de trabalho e puxar para a próxima operação do processo de manufatura. Os materiais processados são armazenados em contentores. Quando todos contentores estiverem cheios, é hora de parar a produção, até que volte um contentor vazio para o processo produtivo.

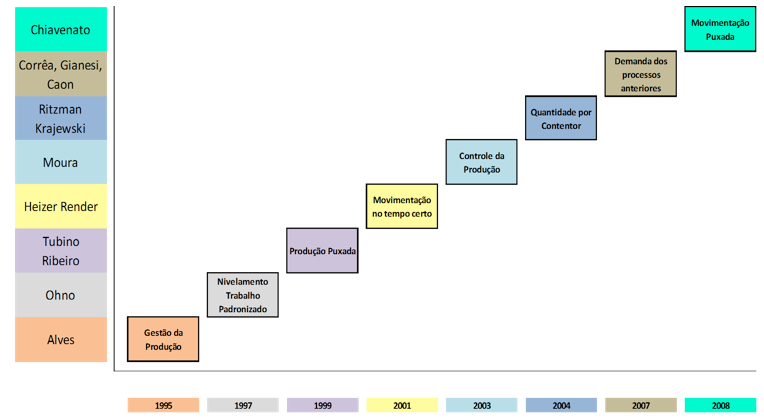

A Figura 1 representa a evolução do tema Kanban e as palavras chaves que foram identificadas durante o estudo dos autores, citados acima:

Figura 1: Palavras chaves na evolução do tema Kanban de acordo com cada autor.

Enfim, pode-se dizer com os autores citados que Kanban é um sistema que operacionaliza o (JIT), com a função de fazer a gestão das ordens de produção. Na maior parte das vezes é representando por um cartão, que significa o sinal de necessidade de produção na quantidade já dimensionada e padronizada de acordo com a demanda do cliente e o tamanho do contentor que irá armazenar os produtos durante o processo produtivo.

Quando o sistema Kanban é a ferramenta escolhida pela organização para implantação, é necessário ter claramente o planejamento das etapas desta implantação. De acordo com Moura (2003) as etapas para implantação do Kanban são as seguintes:

O quadro Kanban além de indicar visualmente a necessidade de produção, também irá orientar através do sistema de cor as prioridades a serem produzidas. Para que o sistema sinalize a necessidade de produção com a prioridade correta é indispensável seguir o fluxo correto da disposição dos cartões no quadro na medida em que os contentores forem esvaziados. Primeiramente preencher as faixas verdes, segundo as amarelas e por último as vermelhas. Para Tubino (1999), quando apenas os espaços verdes estiverem preenchidos com os cartões, a manufatura indica uma situação normal, ao atingir o preenchimento dos espaços amarelos indica atenção e quando ocorre o preenchimento dos espaços vermelho é necessário agir rápido, pois uma urgência está indicada.

De acordo com Moura (2003), a faixa verde correspondente a quantidade que representa o máximo de estoque até o ponto de pedido. A faixa amarela é a quantidade que indica o ponto de pedido, sendo que a duração de seu estoque deverá ser igual ao tempo de que o novo lote leva para ser produzido. As quantidades representadas pela faixa vermelha indicam o estoque de segurança para cobertura de ineficiências do processo.

Ritzman e Krajewski (2004) indicam a Fórmula (01) para a definição do número de contentores necessários para cada item do Kanban:

K = número de contentores D = demanda no período

TR = tempo de ressuprimento (lead time) Q = número de peças por contentor

ES = estoque de segurança.

Entende-se que a implantação do sistema Kanban em uma organização deverá seguir um roteiro com etapas claras e planejadas previamente. Contemplando o treinamento total da equipe na filosofia de produção enxuta, também deverá eleger um setor piloto para a implantação, é necessário fazer o dimensionamento e nivelamento dos volumes, definir o modelo e quantidade de embalagem, definir o modelo de cartão, o quadro e os demais itens que estarão listas no planejamento realizado com base nas indicações teóricas. A eficácia desta implantação será medida pela operacionalização do sistema, onde o mesmo deverá estar rodando de forma a produzir somente o necessário, garantindo a qualidade do produto, bem como a disponibilidade de acordo com a puxada do cliente. Para atingir melhores resultados a empresa poderá incluir no seu projeto de implantação algumas práticas como 5s, troca rápida de ferramenta, gestão da qualidade, entre outros.

Em um primeiro momento, utilizou-se a pesquisa bibliográfica sobre os estudos de Kanban. A pesquisa bibliográfica apresentou como objetivo identificar os passos e as informações necessárias apontados na literatura para a implantação Kanban.

Em um segundo momento realizou-se entrevistas em profundidade com os envolvidos no processo de planejamento, produção e gestão de estoques. As entrevistas foram feitas num formato de reunião com os gestores das áreas de logística, engenharia e produção. As entrevistas buscaram entender as particularidades da empresa foco do estudo no que se refere ao seu processo produtivo. Foram levantados fatores como: (I) dimensão dos produtos versos modelos dos contentores; (II) orçamento disponível para implantação do Kanban; (III) visão da empresa sobre o Kanban. Os dados coletados na entrevista foram analisados e permitiram entender o processo e a disposição da empresa quanto à implantação.

Após a análise das entrevistas, em um terceiro momento, foram necessários dados quantitativos relacionados com a produção que impactam na implantação do Kanban, conforme apontado na literatura. Os dados para o desenvolvimento deste artigo foram coletados por meio de pesquisa documental buscando as seguintes informações: (I) dimensão dos produtos; (II) demanda média; (III) posição atual de estoques; (IV) número e frequencia de setups realizados por centro de trabalho; (V) taxa demonstrada de refugo; (VI) tempo de ciclo dos produtos; (VII) número de turnos; (VIII) tempo de paradas; (IVX) tempo por turno. Todos os dados são disponibilizados via o sistema de gestão interno da organização. Segundo Gil (2010), a pesquisa documental é similar à pesquisa bibliográfica, porém é fundamentada pela utilização de documentos internos de uma organização, além de ser um tipo de pesquisa muito utilizado em praticamente todas as ciências sociais. A Figura 2 demonstra de forma resumida os momentos da pesquisa e seus objetivos:

Figura 2: Método de implantação Kanban, desenvolvido para a empresa X.

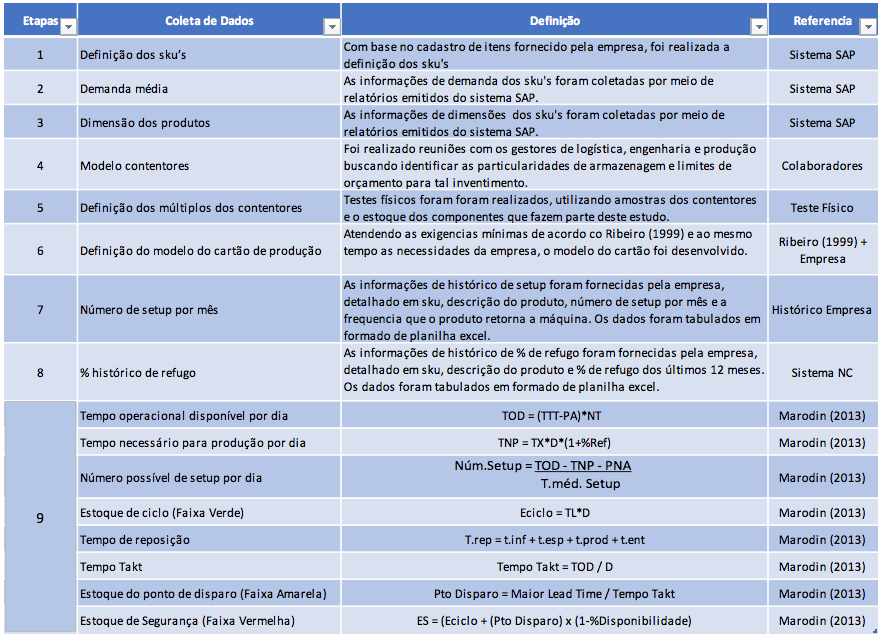

De posse das informações levantadas ao longo das entrevistas, dos dados coletados junto ao sistema de gestão e dos modelos de implantação do Kanban propostos na literatura, elaborou-se um método desta implantação desenvolvido especificamente para a realidade da empresa X. Neste método são apresentadas 9 etapas, conforme é demonstrado no Quadro 1 a seguir.

Quadro 1: Método de implantação Kanban, desenvolvido para a empresa X.

A empresa X adquiriu em 2005 a empresa Y, uma marca nacional com 31 anos de experiência na produção de equipamentos de limpeza. A empresa em questão apresenta um elevado nível de estoque, não possui uma definição e identificação adequada de contentores para o estoque intermediário, bem como seus lotes de produção não apresentam uma padronização. A gestão e os demais colaboradores identificam a necessidades desses estoques intermediários, porém o modelo atual de programação de produção, liberação das ordens e separação da matéria prima para atendimento das ordens de produção não estão alinhados com os objetivos de redução dos estoques intermediários.

Com o objetivo de identificar a real necessidade desses estoques intermediários, foi realizada uma análise do processo, estudando os roteiros de produção e as listas de materiais disponibilizados pela engenharia de processo. Após esta análise, ficou evidente tal necessidade, pois as montagens dos produtos finais são dependentes de diversos tipos de componentes plásticos, produzidos em máquinas e moldes diferentes, a relação de molde e máquina é em média 20 moldes para cada máquina, sendo necessário então o estoque dos componentes intermediários para aumentar a flexibilidade da montagem dos produtos finais.

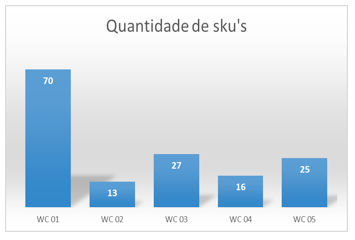

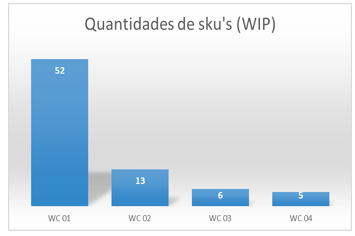

A primeira etapa deste estudo foi separar os componentes injetados dos produtos acabados, pois neste momento a implantação do Kanban será apenas nos componentes do estoque intermediário (WIP). Esta etapa teve duração inferior a uma hora, pois a empresa trabalha com o sistema ERP (SAP), facilitando a busca das informações, e tem bem definido o cadastro mestre de produtos. Atualmente a empresa trabalha com 151 sku's injetados, sendo 76 representados pelos componentes de estoque intermediário (WIP) que fazem parte deste estudo. As figuras 5 e 6 são representadas pela divisão dos sku's por centro de trabalho:

Figura 5: Quantidade de sku's injetados.

------

Figura 6: Quantidade de sku's injetados (WIP).

A segunda etapa foi realizada, buscando informações de demanda média. Essas informações também estavam disponíveis no sistema SAP. Sendo assim um relatório com as demandas dos componentes de estoque intermediário foi extraído do sistema e exportado para o Excel, facilitando assim trabalhar com os dados. Esse processo durou aproximadamente 30 minutos. Na Tabela 1 pode-se observar um modelo de relatório com as informações de demanda exportadas do SAP para o Excel.

Tabela 1: Relatório de demanda.

Material |

Descrição |

Setor |

Família |

Demanda média |

456374 |

SUPORTE PLÁSTICO A |

Máquina 101 |

WIP |

100 |

456375 |

SUPORTE PLÁSTICO B |

Máquina 102 |

WIP |

200 |

456376 |

SUPORTE PLÁSTICO C |

Máquina 103 |

WIP |

300 |

456377 |

SUPORTE PLÁSTICO D |

Máquina 104 |

WIP |

50 |

456378 |

SUPORTE PLÁSTICO E |

Máquina 105 |

WIP |

80 |

A terceira etapa foi realizada com o objetivo de definir qual o modelo de contentor adequado para cada sku, sendo essa etapa a coleta da informação da dimensão dos produtos. Assim foi possível realizar a definição com base sem cada necessidade de armazenagem. O tempo total desta etapa foi aproximadamente três semanas. A Tabela 2 é representada pelo modelo de relatório com as informações de dimensão dos sku's, informações estas exportadas do SAP para o Excel.

Tabela 2: Relatório de dimensão.

Material |

Descrição |

Setor |

Família |

Dimensão |

456374 |

SUPORTE PLÁSTICO A |

Máquina 101 |

WIP |

111x222x333 |

456375 |

SUPORTE PLÁSTICO B |

Máquina 102 |

WIP |

111x222x333 |

456376 |

SUPORTE PLÁSTICO C |

Máquina 103 |

WIP |

111x222x333 |

456377 |

SUPORTE PLÁSTICO D |

Máquina 104 |

WIP |

111x222x333 |

456378 |

SUPORTE PLÁSTICO E |

Máquina 105 |

WIP |

111x222x333 |

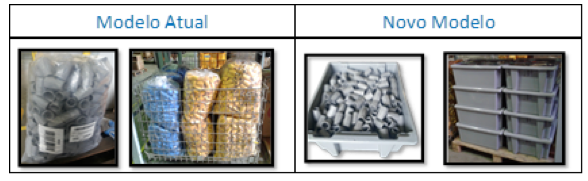

A quarta etapa foi realizada através de entrevistas com os gestores, buscando relacionar a necessidade de armazenagem com o orçamento disponível para esse investimento. Durante esse processo, foi identificada uma oportunidade de importar os contentores da empresa Y localizada em Winchester (US), pois a mesma tem um produto em seu portfólio. O mesmo é produzido na fábrica em mais de um tamanho, atendendo assim a necessidade de armazenagem e os custos estimados em orçamento. Em três reuniões realizadas com os gestores foi possível fechar esta etapa. A seguir a figura 7 é representada por um dos modelos de contentores mencionado neste parágrafo:

Figura 7: Modelo de contentor.

Para realizar a quinta etapa, foram necessários testes físicos. Foram utilizados amostras dos contentores e dos componentes em estoque. Para cada produto foi realizado um teste físico, armazenando o mesmo nos contentores previamente definidos na etapa três, com base na dimensão dos sku's, até sua capacidade máxima. Este teste foi realizado para todos os componentes deste estudo e o tempo total desta etapa levou aproximadamente 40 dias. Abaixo a figura 8 demostra o modelo atual e novo modelo de armazenagem, após a realização dos testes físicos, o mesmo foi realizado para todos os sku's deste estudo:

Figura 8: modelo atual e novo modelo de armazenagem sugerido

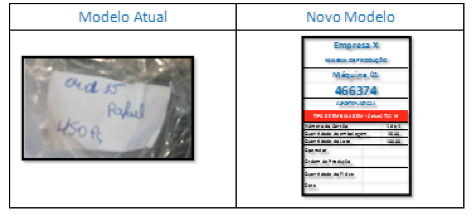

A sexta etapa foi a definição do modelo do cartão Kanban de produção. O mesmo foi definido de acordo com Ribeiro (1999), onde consiste em contemplar informações básicas, adicionando as necessidades das áreas de planejamento, produção, qualidade e logística. Na figura 9 está o modelo atual utilizado para identificação dos produtos e o novo modelo sugerido para a empresa que faz parte deste estudo:

Figura 9: Modelo atual de identificação e novo modelo cartão Kanban

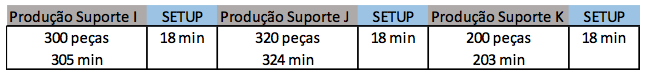

Com base no histórico fornecido pela empresa, foi realizado um estudo referente aos setup's atualmente praticados. Nesta sétima etapa não foi levado em consideração nenhuma melhoria no processo atual, ou seja, apenas foram tabulados os dados fornecidos em modelo de planilha Excel, com as informações detalhadas por sku, a descrição do produto e o número de setup's realizados no período de um mês. Na Tabela 3 pode-se observar a tabulação dos dados.

Tabela 3: Relatório de histórico de setup.

Material |

Descrição |

Setor |

Família |

Número de setup por Mês |

Frequência em meses |

456374 |

SUPORTE PLÁSTICO A |

Máquina 101 |

WIP |

0,5 |

2,0 |

456375 |

SUPORTE PLÁSTICO B |

Máquina 102 |

WIP |

0,5 |

2,0 |

456376 |

SUPORTE PLÁSTICO C |

Máquina 103 |

WIP |

0,5 |

2,0 |

456377 |

SUPORTE PLÁSTICO D |

Máquina 104 |

WIP |

1,0 |

1,0 |

456378 |

SUPORTE PLÁSTICO E |

Máquina 105 |

WIP |

1,0 |

1,0 |

Os dados históricos de refugo também foram levantados, sendo esta a oitava etapa sugerida para a implantação do Kanban na empresa X. Assim como as demais informações históricas os dados foram tabulados em planilha modelo excel, dados estes extraídos do sistema NC, onde na Tabela 4 está representada pelo modelo de relatório construído para a tabulação das informações.

Tabela 4: Relatório de histórico de % de refugo.

Material |

Descrição |

Setor |

Família |

% Refugo |

456374 |

SUPORTE PLÁSTICO A |

Máquina 101 |

WIP |

0,01% |

456375 |

SUPORTE PLÁSTICO B |

Máquina 102 |

WIP |

0,20% |

456376 |

SUPORTE PLÁSTICO C |

Máquina 103 |

WIP |

0,23% |

456377 |

SUPORTE PLÁSTICO D |

Máquina 104 |

WIP |

0,50% |

456378 |

SUPORTE PLÁSTICO E |

Máquina 105 |

WIP |

0,12% |

Após realização da coleta de dados na empresa, a nona etapa será o cálculo dos supermercados no sistema Kanban de cores.O mesmo é dividido em três etapas. A primeira etapa é o cálculo do estoque de ciclo, (Faixa Verde), a segunda será calcular o estoque de ponto de disparo, (Faixa Amarela) e a terceira e última o cálculo do estoque de segurança, (Faixa Vermelha).

Para o cálculo do estoque de ciclo (Faixa Verde), serão necessários cinco passos, conforme descritos a seguir:

O primeiro passo dos cinco acima citados será o cálculo do tempo operacional disponível. A Fórmula 02 é a sugerida para esse cálculo.

TOD = (TTT-PA)*NT (02)

TOD = Tempo operacional disponível por dia TTT = Tempo total por turno

PA = Tempo das paradas autorizadas por dia NT = Número de turnos

A Tabela 5 é representada pela aplicação da formula acima para determinar o tempo operacional disponível:

Tabela 5: Cálculo do tempo operacional disponível (TOD)

TEMPO OPERACIONAL DISPONÍVEL |

|

Tempo Total por Turno |

480 min |

Parada para refeições |

20 min |

Parada para reuniões planejadas |

0 min |

Parada para limpeza da área |

0 min |

TOD em um turno |

460 min |

Número de turnos |

2 |

TOD em uma máquina durante um dia |

920 min |

O segundo passo será o cálculo do tempo necessário para produção, utilizando a Fórmula 03.

TNP = TX*D*(1+%Ref) (03)

TNP = Tempo necessário para produção por dia D = Demanda média por dia

%Ref = % de refugo histórico por produto

A Tabela 6 demonstra a aplicação da formula indicada para encontrar o tempo necessário para a produção da demanda do cliente:

Tabela 6: Cálculo do tempo necessário para produção.

Material |

Descrição |

Setor |

Família |

% Refugo |

Tempo de ciclo por peça (min) |

Demanda média por dia |

Tempo necessário para produção |

Tempo médio de setup(min) |

456382 |

SUPORTE PLÁSTICO I |

Máquina 109 |

WIP |

1,50% |

1 |

300 |

305 |

18 |

456383 |

SUPORTE PLÁSTICO J |

Máquina 109 |

WIP |

1,50% |

1 |

200 |

203 |

18 |

456384 |

SUPORTE PLÁSTICO K |

Máquina 109 |

WIP |

1,30% |

1 |

320 |

324 |

18 |

TOTAL |

|

|

|

|

|

820 |

832 |

18 |

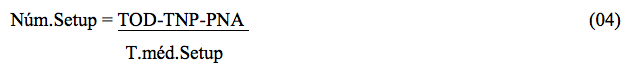

A terceira etapa é representada pelo cálculo do número de setups possíveis considerando o tempo disponível e o tempo necessário, calculados anteriormente. A Fórmula 04 é utilizada para o cálculo do mesmo.

Núm.Setup = Número possível de setup por dia

TOD = Tempo operacional disponível por dia

TNP = Tempo necessário para produção por dia

PNA = Tempo médio de paradas não autorizadas por dia

T.méd.Setup = Tempo médio de setup (histórico)

Na Tabela 7 está a aplicação da formula para cálculo do número de setups possíveis:

Tabela 7: Cálculo do número de setups possíveis

TEMPO OPERACIONAL DISPONÍVEL |

|

TOD |

920 min |

TNP |

832 min |

Tempo disponível para atividades não produtivas |

88 min |

Paradas média por dia (paradas não planejadas, não incluir tempo de setup) |

30 min |

Tempo disponível para setup em uma máquina, durante um dia |

58 min |

Tempo médio de setup |

18 min |

Número possível de setup por dia (arredondar para baixo) |

3 setups |

Com base nas informações acima, os tamanhos dos lotes de produção podem ser definidos, assim como o planejamento dos setups. O Quadro 2representa o planejamento dos setups e lotes durante o dia:

Quadro 2: Planejamento dos setups e lotes durante o dia

A Formula 05 deve ser utilizada para o dimensionamento do estoque de ciclo, Kanbans Verdes.

Eciclo = TL*D (05)

Eciclo = Estoque de ciclo (Faixa Verde) TL = Tamanho lote (período em dias)

D = Demanda do período (dias)

A Tabela 8 está representada pelo cálculo do dimensionamento dos Kanbans verdes em peças e em número de cartões.

Tabela 8: Cálculo do estoque de ciclo (Faixa Verde)

Material |

Descrição |

Setor |

Família |

Tamanho do Lote |

Demanda média por dia |

Estoque de Ciclo (Faixa Verde) |

Cartões Verdes (10 peças por contentor) |

456382 |

SUPORTE PLÁSTICO I |

Máquina 109 |

WIP |

1 dia |

300 |

320 |

32 |

456383 |

SUPORTE PLÁSTICO J |

Máquina 109 |

WIP |

1 dia |

200 |

200 |

20 |

456384 |

SUPORTE PLÁSTICO K |

Máquina 109 |

WIP |

1 dia |

320 |

320 |

32 |

O número de cartões Kanbans verdes deve ser calculado com a fórmula a seguir:

Núm. de Kanbans Verdes = Estoque de ciclo / Capacidade do Contentor.

Para o cálculo do estoque do ponto de disparo, (Faixa Amarela), alguns passos são necessários. Os mesmos serão divididos em quatro partes, apresentadas a seguir:

Para o cálculo do tempo de reposição, algumas informações precisam ser levantadas, são elas:

A Fórmula 06 foi estabelecida para o cálculo do tempo de reposição.

T.rep = t.inf + t.esp + t.prod + t.ent (06)

T.rep = Tempo de reposição t.inf = tempo de informação

t.esp = tempo de espera t.prod = tempo de produção

t.ent = tempo de entrega

A figura 21 representa a aplicação da fórmula 06, considerando as informações da Tabela 9.

Tabela 9: Tempo de reposição

Material |

Descrição |

Setor |

Família |

Tempo necessário para produção |

Tempo médio de setup(min) |

Tempo de informação |

Tempo de entrega para a primeira embalagem |

Lead Time Total de Reposição |

456382 |

SUPORTE PLÁSTICO I |

Máquina 109 |

WIP |

305 min |

18 min |

20 min |

30 min |

373 min |

456383 |

SUPORTE PLÁSTICO J |

Máquina 109 |

WIP |

203 min |

18 min |

20 min |

30 min |

271 min |

456384 |

SUPORTE PLÁSTICO K |

Máquina 109 |

WIP |

324 min |

18 min |

20 min |

30 min |

392 min |

Para determinar a quantidade consumida pelo cliente durante o lead time de reposição é necessário dividir o tempo disponível por dia pela demanda do mesmo período, desta forma será encontrado o tempo Takt, ou seja, o ritmo do cliente.

A Formula 07 representa o cálculo do tempo Takt.

Tempo Takt = TOD / D (07)

Tempo Takt = Tempo que o cliente leva para consumir uma peça do estoque

TOD = Tempo operacional disponível por dia

D = Demanda média por dia

Na figura 10 pode-se observar o cálculo do tempo Takt:

Tabela 10: Tempo Takt

Material |

Descrição |

Setor |

Família |

Tempo operacional disponível |

Demanda média por dia |

Tempo Takt |

456382 |

SUPORTE PLÁSTICO I |

Máquina 109 |

WIP |

920 min |

300 |

3 min |

456383 |

SUPORTE PLÁSTICO J |

Máquina 109 |

WIP |

920 min |

200 |

5 min |

456384 |

SUPORTE PLÁSTICO K |

Máquina 109 |

WIP |

920 min |

320 |

3 min |

Quando um único centro de trabalho produz diversos sku's diferentes, é necessário considerar uma posição na fila de espera, ou seja, quando o cartão amarelo disparar, outros poderão ter disparado antes, assim o cartão ficará em uma fila de espera. Considerando este fator é importante definir um cálculo conservador, utilizando o sku do centro de trabalho de maior lead time e aplicar a formula a seguir para definição do tamanho da fila, (Itens em Kanban/3) – 1.

Para calcular o estoque de ponto de disparo, a fórmula 08 deverá ser utilizada.

Pto Disparo = Maior Lead Time / Tempo Takt (08)

Pto Disparo = Estoque do ponto de disparo (Faixa Amarela).

Maior Lead Time = Sku do centro de trabalho com maior tempo de estoque de ciclo.

Tempo Takt é o tempo que os produtos devem ser produzidos para atender à demanda do cliente e obter o balanceamento de linha entre todos os processos em termos de tempo de produção.

A Tabela 11 demonstra a aplicação da fórmula 08 após o arredondamento das quantidades calculadas para o múltiplo dos contentos. Neste exemplo cada contentor possui 10 peças e por fim o cálculo do número de cartões, dividindo as quantidades arredondadas pelo múltiplo do contentor:

Tabela 11: Cálculo do estoque de ponto de disparo (Faixa Amarela)

Material |

Descrição |

Setor |

Família |

Maior Lead Time |

Tempo Takt |

Estoque ponto de disparo (Faixa Amarela) |

Arredondamento para múltiplo do contentor |

Cartões Amarelos |

456382 |

SUPORTE PLÁSTICO I |

Máquina 109 |

WIP |

392 min |

3 min |

130 |

130 |

13 |

456383 |

SUPORTE PLÁSTICO J |

Máquina 109 |

WIP |

392 min |

5 min |

78 |

80 |

8 |

456384 |

SUPORTE PLÁSTICO K |

Máquina 109 |

WIP |

373 min |

3 min |

124 |

130 |

13 |

A última faixa a ser calculada é o estoque de segurança, sendo esta a faixa vermelha. Para este cálculo deve ser considerado o tempo médio de paradas do centro de trabalho, transformar o tempo médio de paradas em quantidades de peças e em número de cartões, dividindo pelo múltiplo do contentor. A formula 09 deverá ser aplicada para obter o cálculo do estoque de segurança.

ES = (Eciclo + (Pto Disparo) x (1-%Disponibilidade) (09)

ES = Estoque de Segurança (Faixa Vermelha).

Eciclo = Estoque de ciclo (Faixa Verde).

Pto Disparo = Estoque de ponto de disparo (Faixa Amarela).

%Disponibilidade = Taxa de disponibilidade, neste exemplo será utilizado 85%.

A Tabela 12 representa o cálculo do estoque de segurança, utilizando os estoques de ciclo e ponto de disparo, calculados anteriormente:

Tabela 12: Cálculo do estoque de segurança (Faixa Vermelha)

Material |

Descrição |

Setor |

Família |

Estoque de Ciclo (Faixa Verde) |

Estoque ponto de disparo (Faixa Amarela) |

Disponibilidade |

Estoque de segurança (Faixa Vermelha) |

Arredondamento para múltiplo do contentor |

Cartões Vermelhos |

456382 |

SUPORTE PLÁSTICO I |

Máquina 109 |

WIP |

320 |

130 |

85% |

64,5 |

70 |

7 |

456383 |

SUPORTE PLÁSTICO J |

Máquina 109 |

WIP |

200 |

80 |

85% |

42,0 |

50 |

5 |

456384 |

SUPORTE PLÁSTICO K |

Máquina 109 |

WIP |

320 |

130 |

85% |

67,5 |

70 |

7 |

Após o cálculo do estoque de segurança - faixa vermelha - é necessário recalcular o ponto de disparo, onde o mesmo deverá ser considerado conforme calculado na Tabela 11, somado ao estoque de segurança calculado na Tabela 12. A Figura 25 demonstra o novo ponto de disparo que deverá ser considerando para início da produção:

Tabela 13: Novo ponto de disparo, considerando o estoque de segurança.

Material |

Descrição |

Setor |

Família |

Estoque ponto de disparo (Faixa Amarela) |

Estoque de segurança (Faixa Vermelha) |

Novo ponto de disparo |

456382 |

SUPORTE PLÁSTICO I |

Máquina 109 |

WIP |

130 |

70 |

200 |

456383 |

SUPORTE PLÁSTICO J |

Máquina 109 |

WIP |

80 |

50 |

130 |

456384 |

SUPORTE PLÁSTICO K |

Máquina 109 |

WIP |

130 |

70 |

200 |

Após estabelecer um método com as etapas a serem seguidas para a implantação do sistema Kanban na empresa X, o mesmo foi aplicado para os sku's da família Work in process (WIP), sendo assim possível evidenciar a oportunidade de redução dos estoques com a aplicação da ferramenta Kanban.

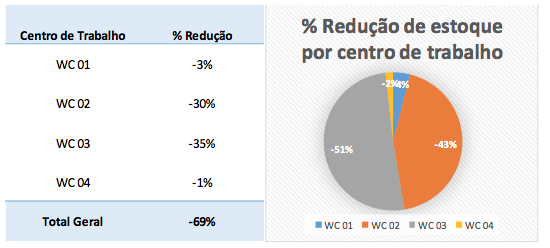

A oportunidade de redução de valor de estoque está prevista em 69%, onde fica evidente a viabilidade da aplicação da ferramenta Kanban para ajudar na gestão dos estoques da empresa X. A figura 10 evidencia a oportunidade de redução de 69% do valor de estoque, em relação a posição atual:

Figura 10: Oportunidade de redução de estoques por centro de trabalho.

A redução de 69% do estoque, após implantação da ferramenta sugerida, irá depender da aprovação da direção de operações. Isto decorre ao fato da maior oportunidade estar relacionada ao estoque gerado por definições realizadas em reuniões de planejamento. Nestas atualmente entende-se como rentável a geração de estoques para ocupação de capacidade ociosa e durante alguns períodos há redução de demanda. Porém não há nenhum estudo referente a viabilidade de não existir essa construção de estoque e apresentar um maior fluxo de caixa.

A escolha da implantação da ferramenta Kanban está relacionada a uma redução dos estoques, assim como a redução dos lotes de produção. Enquanto os estoque e lotes de produção tendem a diminuir, por outro lado o número de setup's apresenta um aumento em relação ao período anterior a implantação. Segundo Shingo (1996), a troca de ferramentas – moldes – é necessária, porém consomem um tempo considerável.

Setup é definido como o intervalo de tempo entre o final de uma produção de um determinado sku, até a produção da primeira peça boa do sku subsequente. Durante este tempo ocorre a troca de ferramentas – moldes e materiais – e são realizados, se necessário, alguns ajustes de parâmetros para a produção do próximo sku. De acordo com Shingo (1996), o setup pode ser dividido em dois momentos, sendo um onde as atividades relacionadas dependem de máquina parada, definido como setup interno, e o outro com atividades que podem ocorrer simultaneamente à produção, definido como setup externo.

Considerando a pesquisa bibliográfica realizada e os resultados apresentados após a aplicação das recomendações da ferramenta Kanban, pode-se afirmar que o sucesso da implantação da ferramenta Kanban está relacionado à adaptação dos conceitos com a realidade e particularidades da empresa. A aplicação da ferramenta deverá ser conduzida por um time que demonstre um nível elevado de conhecimento da empresa, assim como da ferramenta a ser aplicada. A mudança vai exigir esforço de todos os colaboradores, tendo como ponto importante o treinamento desses colaboradores com os conceitos básicos da produção enxuta e da ferramenta Kanban.

O atual estudo não apresenta nenhuma análise quanto à viabilidade de implantação da troca rápida de ferramentas na empresa X, porém o mesmo é indicado para um próximo estudo, visando o processo de melhoria contínua. Pois no momento em que o trabalho de troca rápida for sendo implementado, o número dos setup's poderá aumentar e consequentemente aumentar a frequência da entrada dos produtos em máquina. Desta forma se reduzirão os estoques do supermercado Kanban.

A ferramenta Kanban é indicada para as empresas que buscam por redução dos estoques e atualmente não trabalham com o sistema puxado. No entanto antes da escolha desta ferramenta algumas etapas são necessárias, como fazer um mapa do estado atual e futuro, traçar um plano de ação, aplicar as melhorias estabelecidas neste plano e garantir a estabilidade na produção. Concluídas as etapas acima pode-se então iniciar o processo de implantação da ferramenta.

AGUIAR, G. de F.; PEINADO, J. (2007). Compreendendo o Kanban: um ensino interativo ilustrado. Revista Da Vinci da Vinci, Curitiba, v. 4, n. 1, p. 133-146.

CHIAVENATO, I. (2008) Planejamento e Controle da Produção. 2.ed. São Paulo: Manole.

CORRÊA, H. L., GIANESI, I. G. N., CAON, M. (2007) Planejamento, programação e controle da produção: MRP II/ ERP, conceitos, uso e implantação: base para SAP, Oracle Applications e outros softwares integrados de gestão. 5.ed. São Paulo: Atlas.

GIL, A. C. (2010) Como Elaborar Projetos de Pesquisa. 5.ed. São Paulo: Atlas.

HEIZER, J; RENDER B; (2001) Administração de Operações. Rio de Janeiro: LTC.

MOURA, R. A. (2003) Kanban: A Simplicidade do Controle de Produção. 6.ed. São Paulo: IMAM.

OHNO, T. (1997) O Sistema de Produção Toyota - Além da Produção em Larga Escala.5.ed Porto Alegre: Bookman.

RIBEIRO, P. D. (1999) Kanban: Resultados de uma Implantação Bem Sucedida. 3.ed. Rio de Janeiro: COP editora.

RITZMAN, L P.; KRAJEWSKI, L. J. (2004). Administração da Produção e Operações. São Paulo: Prentice Hall.

SHINGO, S. (1996) O Sistema Toyota de Produção. Do Ponto de Vista da Engenharia de Produção. Porto Alegre: Artes Médicas.

TUBINO, D. F. (1999) Sistemas de Produção. A Produtividade no Chão de Fábrica. Porto Alegre: Bookman.

1. Faculdade Inedi silvia.tcccesuca@gmail.com

2. Faculdade Inedi letmartins@terra.com.br