HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 03) Año 2016. Pág. 21

Fábio Antonio Sartori PIRAN 1; Guilherme Sperling TRAPP 2, Kelly Cristina Ferreira DIAS 3, Camila Timm NEVES 4; Fabiano de Lima NUNES 5

Recibido: 20/09/15 • Aprobado: 25/10/2015

4. Apresentação e análise de dados

RESUMO: A filosofia Lean, vem desde o seu surgimento, prevalece como a principal estratégia na engenharia de produção, a ser adotada pelas empresas, no que tange às suas operações fabris. Para esta filosofia, para ser implantada com êxito, é necessário que a cultura organizacional e também regional esteja em consonância com os princípios abordados pelo Lean. Sendo assim, este artigo visa responder a seguinte questão de pesquisa: como o nível de utilização das práticas enxutas se relacionam com fatores demográficos? O objetivo desta pesquisa é verificar o nível de utilização das práticas enxutas em empresas que implementaram o Lean Manufacturing e que atuam no segmento metal mecânico. Como hipótese, esta pesquisa aborda a dependência de fatores demográficos, para o sucesso desta implantação. A análise foi desenvolvida em três empresas de diferentes estados brasileiros, para desta forma verificar se existe também influência de fatores demográficos na utilização dos conceitos. Para desenvolvimento do trabalho foi proposto um estudo através da aplicação de um questionário estruturado para medir o nível de utilização das práticas. Dentre as principais conclusões verificou-se a dependência dos fatores demográficos nos resultados obtidos destas empresas localizadas em diferentes estados do Brasil, devido a cultura da região. |

ABSTRACT: The Lean philosophy comes from its inception, it prevails as the main strategy in the production of engineering, to adopted by companies with respect to their manufacturing operations. For this philosophy, to implement successfully, it is necessary that the organizational and regional culture be also in line with the principles addressed by Lean. Thus, this article aims to answer the following research question: How the level of use of lean practices relate to demographic factors? The purpose of this article is verify the level of use of lean practices in companies that have implemented Lean Manufacturing and operating in mechanical industries. The analysis developed in three companies from different Brazilian areas, thereby to determine whether there is also the influence of demographic factors in the use of concepts. For development work, it proposed a study by applying a structured questionnaire to measure the level of use of the practices. Among the key findings verified the dependence on demographic factors on the results of these companies located in different states of Brazil, because the culture of the region. |

A globalização e os avanços tecnológicos estão proporcionando enormes impactos sobre a indústria de transformação em todo o mundo. Este cenário reforça a necessidade da gestão dos recursos produtivos, para manutenção da competitividade diante de mercados onde a concorrência é acirrada (ACHANGA et al., 2006).

Neste sentido novos conceitos e práticas produtivas precisam ser desenvolvidos com a necessidade de otimizar processos e procedimentos por meio da redução contínua de desperdícios, aumentando a qualidade e flexibilidade dos processos (ALVAREZ, 2009). Dentre as práticas mais discutidas atualmente, tanto no contexto acadêmico, quanto no ambiente empresarial, está o Lean manufacturing originado a partir do Sistema Toyota de Produção (PACHECO,2012).

No Brasil existem vários trabalhos (SHIMIZU, BASSO e NAKAMURA, 2006; JUNQUEIRA, SANTA-EULÁLIA E OLIVEIRA, 2005; GLASER-SEGURA, PEINADO e GRAEML, 2011; SAURIN e FERREIRA, 2008; NOGUEIRA, 2007) que relatam melhora no desempenho de empresas que adotaram a produção enxutas, nos mais diversos segmentos de atuação.

Esta pesquisa visa responder a seguinte pergunta de pesquisa: " Como o nível de utilização das práticas enxutas se relacionam com fatores demográficos?". Neste sentido o objetivo desta pesquisa é verificar o nível de utilização das práticas enxutas em empresas que implementaram o Lean Manufacturing e que atuam no segmento metal mecânico. A análise foi desenvolvida em três empresas de diferentes estados brasileiros, para desta forma verificar se existe também influência de fatores demográficos na utilização dos conceitos.

Para o desenvolvimento da pesquisa foram estudadas 11 práticas relativas a: utilização do Kanban, apoio da alta direção, redução dos tamanhos dos lotes de produção, prática dos 5S, redução do tempo de setup, informações sobre o processo, controle estatístico de processo (CEP), formas de incentivo aos funcionários, desenvolvimento simplificado de produtos, utilização de ERP (Planejamento intergrado de recursos) e trabalho em equipe.

Desta forma serão apresentados conceitos relativos a produção enxuta e seus princípios. Também serão apresentadas descrições existentes na literatura sobre dificuldades e resultados obtidos com a implantação do Lean. Por fim será exposto um estudo comparativo efetuado entre três empresas que atuam no segmento metal mecânico brasileiro, sendo uma empresa localizada no estado do Rio Grande do Sul, uma no estado de São Paulo e outra no estado do Amazonas.

Segundo Antunes et al., (2008) o engenheiro da Toyota Taiichi Ohno iniciou no ano de 1945, o desenvolvimento de um sistema de produção cujo foco era a identificação e eliminação de perdas, com o objetivo de reduzir custos, elevar a qualidade dos produtos e aumentar a velocidade de entrega aos clientes. Esse sistema recebeu o nome de Sistema Toyota de Produção (STP), o qual também é reconhecido na literatura como Lean Manufacturing e Produção Enxuta.

Shah e Ward (2007) descrevem que o sistema Toyota de produção representa uma forma de produzir mais com menos e desta maneira foi denominado produção enxuta (Lean Manufacturing) por James P. Womack, Daniel T. Jones e Daniel Ross na obra "A máquina que mudou o mundo" publicado em 1990 nos EUA. O livro foi resultado de um amplo estudo sobre a indústria automobilística mundial realizada pelo MIT (Massachusetts Institute of Technology) e evidenciou as vantagens obtidas com a aplicação do Sistema Toyota de produção (STP) e colaborou para disseminação do pensamento enxuto.

A Toyota desenvolveu seu sistema de produção frente a necessidade de manter-se viva no mercado de automóveis após a segunda guerra mundial. Nessa época, o cenário empresarial apresentava muitas dificuldades de crescimento. Enquanto a Ford e GM utilizavam produção em massa, e atuavam em um mercado em franca expansão, a Toyota no Japão tinha um mercado restrito (LIKER, 2008).

De acordo com Ohno (1997) o Sistema Toyota de Produção é baseado na eliminação absoluta do desperdício, tendo em vista a capacidade da Toyota de competir em um ambiente de demandas variadas e crescimento lento. Este conceito é sustentado por dois pilares: Just in time e autonomation (autonomação). Este último pode ser entendido como automação com toque humano e consiste facultar ao operador ou a máquina a autonomia de parar o processamento sempre que for detectada qualquer anormalidade no processo produtivo. No que se refere a just-in-time, Ohno (1997) descreve como a geração de estoques nos níveis estritamente necessários ao sistema, na forma de produzir a quantidade exata no tempo exato.

De acordo com Shingo (1996) o Sistema Toyota de Produção tem como fundamento principal evitar perdas comuns ocorridas durante o processo de produção, isto é eliminação de atividades que não agregam valor ao produto. São 7 as perdas do Sistema Toyota de Produção:

Superprodução – É a perda mais danosa e mais difícil de ser eliminada. Causada pela produção excessiva e pela produção antecipada que ocasiona em estoques.

Perda por espera – É quando um produto fica estacionado à espera de um sinal verde para prosseguir para a próxima etapa. Pode se localizar no processo, no lote ou no operador.

Perda por transporte – Em média ocupa 45% do tempo total de fabricação, por isso deve ser dada atenção especial. Dá-se principalmente numa boa organização de layout que diminua movimentação de materiais.

Perda no processamento – Etapas dispensáveis que poderiam ser eliminadas ou problemas no desempenho de etapas.

Perda por estoque – Estoque de matéria-prima, estoque entre etapas de produção e estoque de produto acabado. Ocasiona gastos com espaço físico e com manutenção.

Perda por movimentação – Movimentos desnecessários realizados pelos operadores.

Perda por fabricação de produtos defeituosos – Produtos com defeitos que não satisfaçam aos requisitos de uso.

Conforme Liker (2008), o STP não é apenas um kit de técnica e ferramentas enxutas, mas sim um sistema sofisticado de produção que todas as pessoas contribuírem de forma continua para a melhoria dos processos que trabalham buscando a eliminação de perdas. Pacheco (2012) colabora com o conceito afirmando que o Lean é muito mais que um conjunto de ferramentas e sim uma filosofia.

Os princípios do Lean servem como guia para o combate aos desperdícios e a implementação da produção enxuta nas organizações (GODINHO, FERNANDES 2004). Neste sentido Chauhan e Sing (2012) destacam que a implementação do Lean utiliza várias práticas de melhoria contínua que podem ser selecionadas e utilizadas de acordo com a necessidade de cada organização.

As práticas enxutas são definidas como todo elemento que operacionalize os princípios adotados, e devem ser um conjunto de ações planejadas e avaliadas para viabilizarem as estratégias e metas definidas pela empresa (NOGUEIRA, 2007). Neste contexto Womack, Jones e Roos (2004) apresentam as principais práticas do Lean Thinking que podem ser aplicadas ao sistema produtivo e suas respectivas definições:

Identificar o valor– Entender o que é valor sob a ótica do cliente, e então oferecer produtos condizentes;

Identificar a cadeia de valor – Identificar o fluxo de valor de cada produto e eliminar os processos que não agregam valor;

Produção puxada – Produzir somente quando demandado pelo cliente ou processo posterior;

Criar fluxo contínuo – Fazer o fluxo de produção fluir sem interrupções;

Melhoria contínua do processo ou a perfeição – Efetuar melhorias contínuas, através de rápida detecção e solução de problemas na origem.

Para entendimento dos princípios da Produção Enxuta, Liker (2008) apresenta os 4 fatores que norteiam 14 princípios do Sistema Toyota de produção:

Fator Norteador 1 – Filosofia de Longo Prazo.

Princípio 1 – Apoie suas decisões de gerenciamento em uma filosofia de longo prazo;

Fator Norteador 2 – O Processo certo produzirá o os resultados.

Princípio 2 – Crie um fluxo contínuo de processo que traga os problemas à tona;

Princípio 3 – Use sistemas de coleta para evitar produção excedente;

Princípio 4 – Nivele a carga de trabalho (heijunka). Trabalhe como a tartaruga, não como a lebre;

Princípio 5 – Crie uma cultura de parar pra corrigir problemas para obter qualidade logo na primeira vez;

Princípio 6 – Tarefas e processos padronizados são a fundação para melhoria contínua e capacitação de funcionários;

Princípio 7 – Use controle visual para que nenhum problema se esconda;

Princípio 8 – Use apenas tecnologia confiável e profundamente testada que sirva seu pessoal e seu processo;

Fator Norteador 3 – Valorização da Organização através do desenvolvimento de seus funcionários e Parceiros.

Princípio 9 – Fortaleça líderes que entendam o trabalho meticulosamente, vivem a filosofia e a ensinam a outros;

Princípio 10 – Desenvolva pessoas excepcionais e times que sigam a filosofia da empresa;

Princípio 11 – Respeite sua rede de parceiros e fornecedores ao desafiá-los e ajudá-los a melhorar;

Fator Norteador 4 – A solução continua de problemas na origem estimula a aprendizagem organizacional.

Princípio 12 – Vá e veja você mesmo para entender profundamente a situação (genchi genbutsu);

Princípio 13 – Tome decisões lentamente por consenso, cuidadosamente considerando todas as opções; implemente as decisões rapidamente (nemawashi);

Princípio 14 – Seja uma organização de aprendizado por reflexões rígidas (hansei) e melhoria contínua (kaizen).

Para Liker (2008) alguns dos fatores críticos para o sucesso da implantação do STP são: 1) o apoio e comprometimento da diretoria, 2) uma comunicação eficaz, 3) a transferência de conhecimento, 4) a cultura organizacional, 5) estrutura e medidas de desempenho. Esses elementos tem um lugar central no resultado da implantação.

As empresas que adotarem apenas parte dos princípios e práticas do Lean comentem um grande erro. O método de produção Toyota deve ser implementado na sua totalidade, e a cultura deve ser disseminada em todos os níveis da corporação. Se a empresa tentar adotar apenas uma parte, certamente irá falhar (OHNO, 1997).

Womack, Jones e Roos (2004) descrevem que a produção enxuta estimula a busca constante pela perfeição, e este princípio gera resultados surpreendentes. Porém os autores alertam que o principal desafio é comprometer as pessoas, já que estas terão relevante aumento de responsabilidades nos seus postos de trabalho e deverão torna-se operadores multifuncionais.

De acordo com Nogueira (2007) os resultados obtidos com a aplicação das práticas de produção enxuta nem sempre são percebidos em curto prazo, e esta característica pode causar desmotivação e desistências durante o processo de implantação. Porém estas práticas auxiliam as empresas na redução de custos, permitem uma maior flexibilização produtiva, e elevam o desempenho de atendimento aos mercados com demanda de alta variabilidade de produtos (HALLGREN, OLHAGER, 2009).

Existem fatores que dificultam a implantação da produção enxuta como a falta de preparação e treinamento dos operadores quanto as técnicas aplicadas (SAURIN, FERREIRA, 2008).

Para Achanga et al. (2006), as empresas que implementarão as práticas enxutas, precisam estar cientes que enfrentarão dificuldades caso as pessoas não estiverem receptivas a novas ideias e as mudanças que serão proporcionadas. Segundo os autores estas mesmas empresas reduzirão consideravelmente os custos com a eliminação de estoques desnecessários tanto de materiais, quanto de produtos em processo ou prontos.

Taj (2008) relata que é percebido dificuldades em estender as práticas enxutas para a cadeia de fornecedores, porém evidencia melhorias substanciais na organização do fluxo dos sistemas produtivos das empresas. Destaca também a contribuição para a redução de incidências de paradas não programadas na produção para manutenção corretiva de máquinas e equipamentos, fato este que consequentemente aumenta a produtividade da organização.

O setor metal mecânico tem se mostrado grande utilizador dos conceitos do sistema de produção enxuta, e pode ser considerado um dos responsáveis pela evolução da metodologia no cenário da manufatura no Brasil (NAZARENO, 2003). Porém o autor relata que muitas empresas não alcançam os resultados desejados na tentativa de implantar projetos de produção enxuta, e que é comum haver interrupções no processo, sem saber ao certo como prosseguir, bem como sustentar os resultados obtidos.

Junqueira, Santa-Eulalia e Oliveira (2005) apresentam algumas razões para o fracasso dos projetos como: falta de visão clara de como deve ser o novo ambiente enxuto; falta de uma definição da direção a ser tomada e dos passos necessários para tal; conhecimento limitado quanto à forma de conduzir a implementação; falta de foco direcionado para os mecanismos de funcionamento dos novos processos. Além disso, este autor relata que pouca atenção é dada à questão do impacto dessas mudanças na organização.

Na busca de verificar o nível de utilização das práticas do Lean Manufacturing foi efetuado um estudo de caso em três empresas do segmento metal mecânico. Neste sentido foi proposta a aplicação de um questionário estruturado que mede o desempenho das práticas enxutas já descritas anteriormente. As empresas pesquisadas foram propositalmente escolhidas de três estados diferentes - Rio Grande do Sul, São Paulo e Amazonas - objetivando também verificar se existe influência de fatores demográficos na adoção da produção enxuta.

Após a pesquisa foram efetuadas análises descritivas e comparativas entre as respostas das três empresas para medir os níveis de utilização. As análises são apresentadas na seção apresentação e análise de dados.

No que se refere aos objetivos a pesquisa, ela é exploratória e descritiva, pois visa facilitar o entendimento do assunto abordado por meio de descrição das características que envolvem o caso estudado.

Quanto aos procedimentos técnicos trata-se de um estudo de caso. O estudo de caso consiste em coletar e analisar informações sobre determinado indivíduo, uma família, um grupo ou uma comunidade, com o propósito de estudar aspectos variados de acordo com o assunto da pesquisa (PRODANOV; FREITAS, 2009).

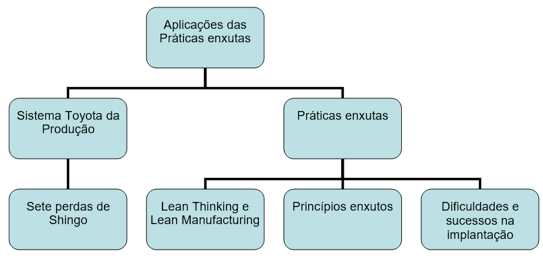

Para as três empresas selecionadas foi aplicado um questionário estruturado. Este questionário, baseou-se na elaboração de um modelo de pesquisa, conforme ilustra a Figura 1 (NUNES et al, 2014)

Figura 1 – Modelo de pesquisa

Fonte: Adaptado de Nunes et al (2014)

O questionário foi adaptado de (GLASER-SEGURA; PEINADO; GRAEML, 2011) e é composto por 65 afirmações, agrupadas em 11 constructos, medidos por uma escala Likert de 1 a 7, onde 1 representava "Discordo totalmente" e 7 representava "Concordo totalmente" nas afirmações que medem o desempenho das práticas.

Desta forma serão apresentadas as empresas nas quais se desenvolveu os estudos. Também é apresentado o profissional que representou a empresa para respostas do questionário.

Empresa A

A Empresa A está localizada no estado do Rio Grande do Sul e atua no segmento metal mecânico. Atualmente conta com quadro de cerca de 300 funcionários. O entrevistado é Coordenador de Produção, e atua a 5 anos na empresa. Está envolvido com os processos de melhoria contínua da empresa e possui nível de pós-graduação.

Empresa B

A Empresa B é do estado de São Paulo, região da Grande São Paulo. Fabrica peças para o segmento automobilístico e tem atualmente 280 funcionários. O entrevistado é o Gerente de Operações da empresa, que atua há 16 anos na organização, e foi responsável por coordenar a implantação Lean nos processos produtivos, tem nível de pós-graduação.

Empresa C

A Empresa C está localizada no estado do Amazonas, é uma metalúrgica que fornece peças para segmento de montagem de motocicletas. Esta empresa conta com aproximadamente 450 colaboradores. O profissional que participou do estudo é Engenheiro de Processos, e atua a 4 anos na organização. Este profissional está envolvido com todo planejamento de processos da empresa, e também possui nível de pós-graduação.

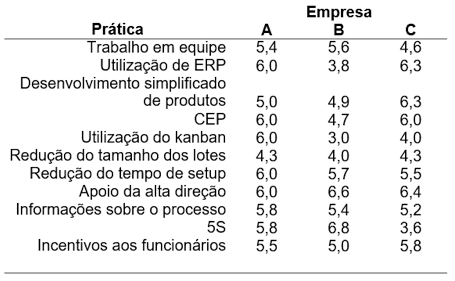

Para descrever a situação atual da empresa primeiramente apresentamos as médias obtidas quanto ao nível de utilização em cada uma das práticas avaliadas que são apresentadas na Tabela 1.

Tabela 1- Médias obtidas na avaliação das práticas em cada empresa.

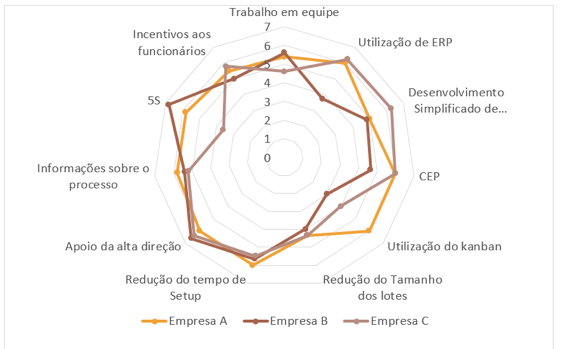

Para melhor ilustrar as informações referentes a Tabela 1, apresenta-se a Figura 2, do tipo radar com as médias obtidas nas avaliações das práticas em cada empresa. Nesta figura, são demonstradas as avaliações conjuntas das três empresas para desde modo ficar mais fácil a visualização das diferenças e semelhanças.

Figura 2- Médias obtidas na avaliação das práticas em cada empresa.

Desta forma serão apresentados os relatos referente aos estudos efetuados em cada prática nas empresas avaliadas. Conforme mencionado anteriormente utilizou-se para medição uma escala likert de 1 a 7, onde 1 representava "Discordo totalmente" e 7 representava "Concordo totalmente". Na forma que foi proposto esta pesquisa, quanto maior a pontuação obtida, maior é o nível de utilização das práticas.

Trabalho em Equipe: No que se refere ao trabalho em equipe, percebe-se que a empresa A (RS) e B (SP), obtiverem uma média de resposta similar (5,4 e 5,6 respectivamente), já a empresa C (AM) apresenta uma média 4,6.

Utilização do ERP: Quanto a utilização de softwares, para integrar as informações das organizações, é possível verificar que as empresas A (RS) e C (AM), obtiveram um média de 6,0 e 6,3 respectivamente. No que se refere a empresa B (SP), a média ficou significativamente inferior (3,8), ou seja, nesta empresa há um baixo nível de utilização de ERP.

Desenvolvimento simplificado de produtos: No que tange a simplificação dos projetos o maior grau de utilização relacionado foi obtido na avaliação da empresa C (AM) que foi 6,3. Já a empresa A (RS) apresentou média 5,00 e a B (SP) média 4,9.

Controle estatístico de processos: No que se refere a utilização do CEP, as empresas localizadas no RS (A) e AM (C) apresentaram médias iguais a 6,0. Na empresa de SP (B), esta prática foi considerada menos utilizada, pois apresentou uma de média 4,7.

Utilização do Kanban: A utilização do Kaban, está entre os itens que apresentaram maior variabilidade, pois na empresa A (RS), obteve média 6, ou seja, é considerado de relativa importância, já na empresa B (SP), apresentou média 3,00, ou seja considerado de baixa importância e na empresa C (AM) apresentou média 4,00, com importância no nível médio.

Redução dos tamanhos dos lotes: Quanto a esta prática, as três empresas apresentaram medias similares, ou seja, o nível de utilização é baixo.

Redução do tempo de setup: Alto nível de utilização para as três empresas, e obtiveram médias similares que estão entre 5,5 a 6,0 pontos.

Apoio da alta direção: Foi considerada como muito utilizada por todas as três empresas. As avaliações foram todas iguais ou maiores que 6,0 o que evidencia que é um importante fator.

Informações sobre o processo: Esta prática demonstrou um nível de utilização razoável para ambas empresas. As diferenças da avaliação entre as empresas foram pequenas sendo a maior avaliação da empesa A = 5,8 e a menor da empresa C = 5,2.

5S: Nesta prática foi verificado a maior variação dentre as avaliadas. A empresa B (SP) apresentou média de 6,8 u seja, quase pontuação máxima, enquanto a empresa A (RS) apresentou um média de 5,8. No entanto a empresa C (AM) apresentou uma média de 3,6, considerando um baixo nível de utilização para esta que é uma das primeiras práticas utilizadas na implantação da produção enxuta.

Incentivo aos funcionários: O nível de utilização desta prática é similar entre as empresas, sendo que a empresa C apresentou a maior média entre elas que é 5,8.

Na empresa A, localizada no estado do Rio Grande do Sul, foi possível observar que se o nível de utilização das práticas enxutas obteve uma média superior a 5 em praticamente todos os quesitos, porém com exceção apenas a prática redução do tamanho dos lotes que na qual verificou-se média de 4,3. Esta prática obteve um baixo nível de utilização para as outras duas empresas estudadas, e o resultado encontrado é diferente do apresentado em outros estudos, como o trabalho de Glaser-Segura, Peinado e Graeml (2011) no qual este item está entre os fatores com maior utilização

Quanto a empresa B, localizada no estado de São Paulo, pode-se notar uma maior variabilidade entre o nível de utilização das práticas, dentre quais se destacam o baixo nível de utilização do kanban (3,0), que para Glaser-Segura, Peinado e Graeml (2011) também é uma das principais lacunas nas formas de abastecimento, tanto interna e externamente (em fornecedores externos).

No que se refere a empresa C, localizada no estado do Amazonas, observa-se um alto apoio da direção (média 6,4) para as utilizações práticas enxutas. Dados que corroboram com Junqueira, De Santa-Eulália e De Oliveira (2005), que enfatizam que o apoio da direção, bem como o o seu comprometimento são variáveis que influenciam na implantação da produção enxuta.

O tema da aplicação do 5S, na empresa B foi possível observar o alto nível de utilização do mesmo (6,8), vai em encontro com os achados da pesquisa de Saurin e Ferreira (2008), que aborda o alto nível de aplicação do 5S na implantação das práticas enxutas. No entanto, os resultados da empresa C, mostram que a prática 5S possuem um baixo nível de utilização (3,6), sendo este resultado, inclusive, a menor pontuação de toda a pesquisa, confrontando com os dados da pesquisa de Saurin e Ferreira (2008).

Esta pesquisa teve como objetivo verificar o nível de utilização das práticas enxutas em três empresas que implementaram o Lean Manufacturing e atuam no segmento metal mecânico. Também foram avaliadas empresas localizadas em estados diferentes com intuito de verificar se pode existir influência dos fatores demográficos na utilização das práticas.

Na empresa A, localizada no estado do Rio Grande do Sul, foi possível observar que se o nível de utilização das práticas enxutas obteve uma média superior a 5 em praticamente todos os quesitos, porém com exceção apenas a prática redução do tamanho dos lotes que na qual verificou-se média de 4,3

Quanto a empresa B, localizada no estado de São Paulo, pode-se notar uma maior variabilidade entre o nível de utilização das práticas, dentre quais se destacam o baixo nível de utilização do kanban (3,0) e o alto nível de utilização do 5S (6,8), o que pode evidenciar um baixo nível de aderência na implantação da produção enxuta.

No que se refere a empresa C, localizada no estado do Amazonas, contrariando o encontrado na empresa B, a prática 5S apresentou um baixo nível de utilização mesmo que tendo um alto apoio da direção (média 6,4) para as utilizações práticas enxutas.

Por tanto, foi possível apresentar algumas distinções entre os resultados obtidos nas empresas localizadas nos diferentes estados. Esta constatação pode indicar que existem influencias das características demográficas no nível de utilização das praticas enxutas. Desta forma sugere-se estudos futuros sobre influência de tais fatores na implantação de Lean Manufacturing em empresas Brasileiras.

ACHANGA, Pius et al. Critical success factors for lean implementation within SMEs. Journal of Manufacturing Technology Management, v. 17, n.4, p. 460-471, 2006.

ALVAREZ, Roberto, et al. Redesigning an assembly line through lean manufacturing tools. The International Journal of Advanced Manufacturing Technology, v. 43, n. 9-10, p. 949-958, 2009.

ANTUNES, Junico, et al. Sistemas de produção: conceitos e práticas para projetos e gestão da produção enxuta. Porto Alegre: Bookman, 2008.

CHAUHAN, Gulshan; SINGH, T. P. Measuring parameters of lean manufacturing realization. Measuring Business Excellence, v. 16, n. 3, p. 57-71, 2012.

FAN, W.; YAN, Z. Factors affecting response rates of the web survey: A systematic review. Computers in Human Behavior, v. 26, n. 2, p. 132-139, mar. 2010.

GLASER-SEGURA, Daniel A.; PEINADO, Jurandir; GRAEML, Alexandre Reis. Fatores influenciadores do sucesso da adoção da produção enxuta: uma análise da indústria de três países de economia emergente. Revista Administração da Universidade de São Paulo, v. 46, n. 4, p. 423-436, 2011.

GODINHO, Moacir; FERNANDES, Flavio César Faria. Manufatura enxuta: uma revisão que classifica e analisa os trabalhos apontando perspectivas de pesquisas futuras. Gestão e Produção, v. 11, n. 1, p. 1-19, 2004.

HALLGREN, Mattias; OLHAGER, Jan. Lean and agile manufacturing: external and internal drivers and performance outcomes. International Journal of Operations & Production Management, v. 29, n. 10, p. 976-999, 2009.

JUNQUEIRA, Roberta Pinezi; SANTA-EULALIA, Luís Antonio; OLIVEIRA, Rodrigo Maia. Estudo comparativo sobre as experiências de implantação da manufatura enxuta em três empresas do setor metal mecânico. GEPROS. Gestão da Produção, Operações e Sistemas-ISSN 1984-2430, n. 1, p. 52-64, 2005.

LIKER, Jeffrey K. O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Porto Alegre: Bookman, 2008.

NAZARENO, R. R. Proposta de um método para a concepção, desenvolvimento, implementação e monitoramento de um sistema de produção enxuta. Dissertação (Mestrado em Engenharia de Produção) – Escola de Engenharia de São Carlos, Universidade de São Paulo, São Carlos, 2003.

NOGUEIRA, Maria da Graça Saraiva. Proposta de método para avaliação de desempenho de práticas da produção enxuta-ADPPE. Dissertação de Mestrado em Engenharia de Produção, Universidade Federal do Rio Grande do Sul, 2007.

NUNES, F.L.; PIRAN, F.S.; BORTOLINI, F.; ANTUNES JÚNIOR, J.A.V. Análise entre Posicionamento Estratégico, Estratégia de Produção Clássica e Estratégia de Produção da Hyundai. Revista Espacios (Caracas), v. 36, n. 3, p. 5-17; 2014.

OHNO, Taiichi. O sistema toyota de produção além da produção em larga escala. Porto Alegre: Bookman, 1997.

PACHECO, Diego Augusto de Jesus. Integrando a estratégia de produção com a teoria das restrições, lean manufacturing e seis sigma: uma abordagem metodológica. Dissertação de Mestrado em Engenharia de Produção e Sistemas, Universidade do Vale do Rio do Sinos, 2012.

PRODANOV, Cleber Cristiano; FREITAS, Ernani César de. Metodologia do trabalho científico: Métodos e técnicas da pesquisa e do trabalho acadêmico. Novo Hamburgo, RS: Feevale, 2009.

SAURIN, Tarcisio Abreu; FERREIRA, Cléber Fabrício. Avaliação qualitativa da implantação de práticas da produção enxuta: estudo de caso em uma fábrica de máquinas agrícolas. Revista Gestão e Produção, v. 15, n.3, p. 449-462, 2008.

SHAH, Rachna; WARD, Peter T. Defining and developing measures of lean production. Journal of operations management, v. 25, n. 4, p. 785-805, 2007.

SHIMIZU, Ullisses Kazumi; BASSO, Leonardo Fernando Cruz; NAKAMURA, Wilson Toshiro. Produção enxuta e desempenho de mercado: uma análise para o setor de máquinas e implementos agrícolas no Brasil. In: Simpósio de administração da produção e logística e operações internacionais (SIMPOI),9, 2006, São Paulo. Anais... São Paulo: FGV-EAESP, 2006.

SHINGO, Shingeo. O sistema toyota de produção do ponto de vista da engenharia de produção, 2º edição. Porto Alegre; Bookman, 1996.

TAJ, Shahram. Lean manufacturing performance in China: assessment of 65 manufacturing plants. Journal of Manufacturing Technology Management, v. 19, n.2, p. 217-234, 2008.

WOMACK, James P.; JONES, Daniel T.; ROOS, Daniel. A máquina que mudou o mundo, 11º edição. Rio de Janeiro: Elsevier, 2004.

1. Mestre em Engenharia da Produção e Sistemas e professor na UNIRITTER. E-mail: fabio@opperatio.com.br

2. Mestre em Engenharia da Produção e Sistemas e professor na UNILASSALE. E-mail: guigatrapp@gmail.com

3. Mestre em Engenharia da Produção e Sistemas. E-mail: kcfdias@gmail.com

4. Pós-Graduada em Controladoria de Gestão pela Universidade Feevale. E-mail: camilatneves@hotmail.com;

5. Mestre em Engenharia da Produção e Sistemas e professor na Universidade Feevale. E-mail: fabianonunes@feevale.br