Espacios. Vol. 35 (Nº 13) Año 2014. Pág. 17

Aplicação do Método DMAIC para Melhoria do Processo de Desenvolvimento de Novos Produtos: Estudo de Caso em uma Empresa Química

DMAIC Method Application for Improving New Product Development Process: A Case Study in a Chemical Company

Manuel BISPO de Santana Junior 1; José Carlos de TOLEDO 2; Fabiane Letícia LIZARELLI 3; Pedro Carlos OPRIME 4

Recibido: 25/08/14 • Aprobado: 24/10/14

Contenido

RESUMO: |

ABSTRACT: |

1. Introdução

Ferramentas, técnicas e métodos foram desenvolvidos e utilizados com o objetivo de melhorar a produtividade e a qualidade dos produtos e são alvos de pesquisas teóricas e empíricas (XIE; GOH, 1999; BAMFORD; GREATBANKS, 2005), estes, primeiramente, estavam relacionados à Gestão da Qualidade Total (GQT), mas foram difundidos para outros programas, como o Seis Sigma e a abordagem de melhoria Lean (ANDERSSON et al., 2006; DAHLGAARD; DAHLGAARD-PARK, 2006).

As ferramentas da GQT e de programas de qualidade em geral são principalmente usadas em áreas de produção, de qualidade e de melhoria de processos, porém, podem ser de grande utilidade para o Desenvolvimento de Novos Produtos (DNP) (SUN et al., 2006), como, por exemplo, o uso do QFD, FMEA e Análise de Valor em etapas do projeto em empresas com bons resultados no processo de DNP (BACZAK et al., 2009). O Seis Sigma também é apontado como uma abordagem de auxílio ao desenvolvimento de produtos de qualidade e com confiabilidade (BACZAK et al., 2009; NATARAJAN et al., 2013).

O Seis Sigma foca na redução de variação não apenas nos processos de manufatura, mas também nas áreas administrativas e na confiabilidade do produto resultante do processo de DNP (ANTONY; BANUELAS, 2002; CORONADO; ANTONY, 2002; BHUYIAN; BAGHEL, 2005; ANDERSSON et al., 2006; SAVOLAINEN; HAIKONEN, 2007; BACZAK et al., 2009; NATARAJAN et al., 2013). O Seis Sigma trabalha com dois tipos principais de ações de melhoria, incrementais ou radicais, sendo que as primeiras ocorrem com o método DMAIC (Definir, Medir, Analisar, Implantar Melhorias –Improve - e Controlar), e o segundo tipo envolve o desenvolvimento do projeto já baseado no índice de qualidade e confiabilidade Seis Sigma de produto e processo (Design for Six Sigma - DFSS), com a utilização do método DMADV (Definir, Medir, Analisar, Projetar – Design - e Verificar) (ANTONY; BANUELAS, 2002; BHUYIAN; BAGHEL, 2005; ANDERSSON et al., 2006; SAVOLAINEN; HAIKONEN, 2007; BACZAK et al., 2009).

Para alcançar os objetivos do DFSS diversas ferramentas são utilizadas durante as etapas do projeto de DNP, tanto para garantir a melhoria das características críticas da qualidade, como VOC (Voz do Cliente), quanto para que se alcancem os parâmetros de qualidade e de confiabilidade esperados, como DOE, ANOVA e método Taguchi (BANUELAS; ANTONY, 2003; RAISINGHANI et al., 2005; NATARAJAN et al., 2013). Algumas ferramentas de projeto relacionadas ao Seis Sigma, como TRIZ, ainda são raramente exploradas pelas organizações, o maior uso das ferramentas relacionadas ao programa Seis Sigma ainda permanece na fase de produção (YEH et al., 2010).

Além de uma preocupação com a melhoria da confiabilidade e da qualidade do produto, existe uma preocupação com a melhoria contínua do próprio processo de DNP, para que seja mais eficiente e eficaz, sem retrabalho e desperdício de tempo em atividades que não agregam valor ao processo (YAN; MAKINDE, 2009; YEH et al., 2010; KOWANG; RASLI, 2011). Para a melhoria do processo de DNP podem ser empregadas ferramentas Lean como o Mapa de Fluxo de valor e eliminação de desperdícios (HAQUE; JAMES-MOORE, 2004; COOPER, 2009; SOPELANA et al. 2012), porém, o uso destas ferramentas e práticas para a melhoria do processo de DNP ainda permanecem pouco utilizadas (HAQUE; JAMES-MOORE, 2004; ROSSI et al., 2011). As empresas procuram estratégias eficazes para melhorar a sua gestão do PDP, a fim de serem competitivas, pois a eficácia do processo de DNP pode vir a ser tão importante para a competitividade de uma empresa quanto os próprios produtos inovadores (YAN; MAKINDE, 2011). Nesse contexto, o Seis Sigma também pode ser utilizado como uma abordagem para melhorar sistematicamente o processo de DNP (CHAUDHURI, 2012), porém esta aplicação ainda é pouco explorada na literatura da área.

Este trabalho tem como objetivo mostrar o impacto gerado por um projeto Seis Sigma, com aplicação do método DMAIC, na sistematização e melhoria do processo de DNP, mais especificamente na melhoria da análise financeira dos novos projetos. Apresenta-se e discute-se a aplicação do método DMAIC para melhoria do processo de DNP, tendo como foco as causas da falta de acurácia do indicador de desempenho financeiro da rentabilidade prevista com os novos produtos em relação à rentabilidade real.

O objeto de estudo é o Processo de Desenvolvimento de Produtos (PDP) de uma empresa do setor químico. A empresa possui um modelo de PDP baseado na abordagem Stage-Gates, estruturado em 5 etapas, sendo que cada etapa possui o gate de validação pelo time de desenvolvimento para a nova.

2. Método de pesquisa

O trabalho consiste numa pesquisa qualitativa, que de acordo com Bryman (1989) tende a lidar melhor com aspectos processuais da realidade da organização, sendo a compreensão dessa realidade necessária para que se identifiquem novas evidências de aplicações e resultados.

O método adotado para a realização da pesquisa de campo é o estudo de caso para descrever a aplicação do Seis Sigma, mais especificamente o método DMAIC para melhoria do processo de DNP. O método estudo de caso proporciona a investigação inicial, exploratória, na qual as variáveis ainda não são determinadas e o fenômeno não é completamente conhecido.

De acordo com Yin (1994), o estudo de caso é preferido no exame de eventos contemporâneos, mas somente quando os comportamentos relevantes não podem ser manipulados. Segundo o mesmo autor, o fenômeno pode ser estudado em seu ambiente natural e significante.

A pesquisa de campo, relatada neste trabalho, tem o intuito de analisar no ambiente real uma aplicação do DMAIC e os resultados gerados.

Segundo a abordagem do estudo de caso, a partir da seleção dos casos são determinados os métodos e técnicas, tanto para a coleta quanto para análise dos dados. Nesse sentido, foram empregadas neste trabalho múltiplas fontes de evidência, como entrevistas com os participantes do projeto de melhoria no processo de DNP, análise documental e observação participante.

3. Revisão da literatura

3.1 Programa Seis Sigma

O Seis Sigma é uma estratégia gerencial disciplinada e altamente quantitativa, com o objetivo de aumentar a lucratividade das empresas, por meio da redução da variabilidade, da melhoria de produtos e processos e do aumento da satisfação de clientes e consumidores (ECKES, 2001; PANDE et al., 2001; ANTONY; BANUELAS, 2002; WERKEMA, 2002; EHIE; SHEU, 2005).

O Seis Sigma tem como foco principal a redução de causas de variação do processo, de desperdícios e de recursos (ANTONY; BANUELAS, 2002). Inicialmente, o Seis Sigma estava fortemente associado ao conceito de qualidade e variabilidade, em que visava atingir a qualidade e satisfação total do cliente reduzindo a probabilidade de erros para 0,00003%. Considera-se que o método Seis Sigma é uma releitura da GQT (TQM – Total Quality Management) (PANDE et al., 2001), porém, uma observação mais cuidadosa revela que o Seis Sigma traz inovações e, principalmente, uma abordagem mais ampla.

O que diferencia a abordagem do Seis Sigma das abordagens clássicas da qualidade, tais como a GQT, é o modo de operacionalização. Para Kumar et al. (2008), existem três diferenças básicas entre o programa Seis Sigma e a GQT: 1) O Seis Sigma é orientado ao resultado e enfatiza o ganho monetário significativo, portanto, nenhum projeto Seis Sigma será aprovado se o ganho monetário não for claramente estabelecido e justificado; 2) O método DMAIC liga as etapas da melhoria de maneira sequencial; 3) O Seis Sigma cria uma estrutura de treinamento de profissionais capacitados na utilização das ferramentas e técnicas do método.

O Seis Sigma foca na redução de variação, podendo realizar melhorias incrementais ou radicais, pois pode estar mais focado na melhoria, por meio do método DMAIC, ou no redesenho de um processo ou projeto de um novo produto com a incorporação dos conceitos do projeto Seis Sigma (DFSS), por meio do método DMADV (ANTONY; BANUELAS, 2002; BHUYIAN; BAGHEL, 2005; ANDERSSON et al., 2006; SAVOLAINEN; HAIKONEN, 2007). O DFSS é voltado para o desenvolvimento de produtos, processos e serviços que atendam às expectativas dos clientes e atingindo o nível Seis Sigma de qualidade (BRUE; LAUNSBY, 2003).

A execução dos projetos Seis Sigma, tanto com o uso do método DMAIC como do DMADV, utiliza ferramentas e treinamentos envolvendo os componentes da hierarquia Belt, composta por Green Belts, Black Belts e Master Black Belts (PANDE et al., 2001; ANTONY; BANUELAS, 2002. Projetos DFSS envolvem a hierarquia Belt e a equipe multifuncional do projeto, enquanto projetos DMAIC envolvem os Belts e pessoas participantes do processo a ser melhorado (PANDE et al., 2001; ANTONY; BANUELAS, 2002). Existem variações das ferramentas e técnicas utilizadas para projetos DMAIC e projetos DFSS (ANTONY; BANUELAS, 2002; WERKEMA, 2004; RAISINGHANI et al., 2005). O primeiro foca em ferramentas estatística de análise como ANOVA e regressão para melhoria do processo, já no DFSS além das ferramentas de análise, o projeto pode fazer uso de ferramentas mais complexas como, por exemplo, análise de regressão, análise de variância, QFD (Quality Function Deployment), DOE (Design of Experiments) e método Taguchi (HARRY; SCHROEDER; 1998; PANDE et al., 2001; ANTONY; BANUELAS, 2002). Muitas das ferramentas, tanto para aplicação do DMAIC como do DMADV, exigem conhecimentos profundos em estatística para que a aplicação seja efetiva (HARRY; SCHROEDER; 1998; PANDE et al., 2001; ANTONY; BANUELAS, 2002).

O mais importante é que o Seis Sigma é desenvolvido para mudar a cultura organizacional por meio de melhorias, focando num pensamento mais livre de modo a obter metas mais ambiciosas, e quando utilizado corretamente, pode introduzir capital intelectual e produzir ganhos de conhecimento sem precedência, que se traduzem em resultados reais (KIEMELE et al., 1997; EHIE; SHEU, 2005), tanto para processos de manufatura como para processos como o DNP (CHAUDHURI, 2012).

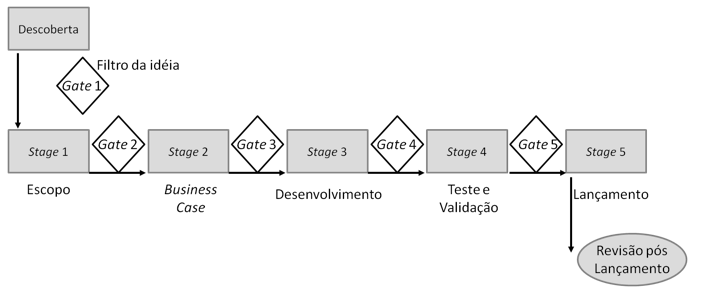

3.2 O modelo Stage-Gates

O modelo Stage-Gates, proposto por Cooper (1990), é utilizado para direcionar um novo produto desde a ideia inicial até o produto final a ser lançado no mercado. O modelo reconhece que a inovação de produto é um processo e o divide em estágios (fases) predeterminados e distintos, cada um composto de um grupo de atividades paralelas (COOPER, 1990). Estes estágios são separados por portões (chamados gates) de decisão gerencial de continuidade do projeto (gatekeeping) (COOPER, 1990). Os gates funcionam como pontos de verificação da qualidade, que requerem que certo critério seja atingido antes que o projeto prossiga (VERYZER, 1998).

A equipe multifuncional do projeto, envolvendo representantes de várias áreas da empresa, deve completar com sucesso um conjunto de atividades, critérios ou tarefas em um determinado estágio, estabelecidos pela própria organização, antes de obterem a aprovação para avançarem para o próximo estágio do desenvolvimento do produto (ROZENFELD et al., 2006).

Segundo Rozenfeld et al. (2006), a sistemática de gates possui as seguintes atividades:

Definição dos critérios de aprovação a serem utilizados ao final de uma fase;

Avaliação constante pelo time de desenvolvimento se os critérios estão sendo cumpridos ou não;

A realização do gate propriamente dito, o qual é dividido em duas atividades:

Auto avaliação: realizada pelo próprio time de desenvolvimento;

Aprovação: quando o relatório de auto avaliação é analisado pelo time de avaliação, o projeto é comparado com os demais do portfólio e analisa-se a viabilidade econômica.

O Stage-Gates pode ser utilizado para o desenvolvimento de diferentes tipos de produto e até mesmo para o desenvolvimento de ideias, na fase captação e geração de ideias (COOPER; EDGET; KLEINSCHMIDT, 2002). Por esse fato, o conceito de estágios e portões de validação permanece constante, mas o número de estágios e portões pode variar (VERYZER, 1998). Um dos modelos de desenvolvimento pode ser observado na Figura 1.

Figura 1 - Sistema stage-gate para o desenvolvimento de produtos

Fonte: Cooper, Edget e Kleinschmidt (2002)

Os desafios enfrentados na utilização do processo Stage-Gate incluem questões de governança e burocracia (COOPER, 2008), por conta disso as empresas utilizam um grande número de práticas e técnicas para dar suporte ao DNP (Baczak et al., 2009), como o uso de processos formais e estruturados para o DNP (ETTLIE; ELSENBACH, 2007), o uso de equipes multifuncionais (YEH et al., 2010), estratégia específica para guiar o DNP e técnicas para gerenciamento de projetos (YEH et al., 2010). As empresas começam também a aplicar abordagens de redução de custos, tais como Seis Sigma (DFSS) e desenvolvimento Lean para a inovação de produtos (COOPER, 2008).

3.3 Melhoria contínua no PDP

A Melhoria Contínua pode ser definida como um conjunto de atividades que constituem um processo de raciocínio e intervenção que busca alcançar a melhoria de desempenho (JHA; NOORI; MICHELA, 1996). A MC pode ser compreendida como uma cultura de melhoria sustentável, visando, por meio do envolvimento de todos os participantes da organização, eliminar desperdícios em todos os sistemas e processos organizacionais (BHUIYAN et al., 2006), incluindo o processo de DNP (CAFFYN, 1997). Trata-se de todos trabalhando juntos para melhorar, com foco nas metas organizacionais e sem, necessariamente, grandes investimentos de capital (BESSANT; FRANCIS, 1999; BHUIYAN; BAGEL, 2005).

Teorias de melhoria contínua devem ser expandidas para incluir iniciativas que melhorem o desempenho do processo de DNP (YAN; MAKINDE, 2011). A melhoria do processo de DNP está baseada na identificação contínua de maneiras de aumentar o valor do processo, reduzir os custos de atividades necessárias, mas que não agregam valor, e eliminar desperdícios e erros das atividades existentes (HAQUE; JAMES-MOORE, 2008; YEH et al., 2010). As empresas procuram formas eficazes para melhorar a sua gestão do processo de DNP, a fim de ser competitivo e implantar estas estratégias pode vir a ser tão importante para a competitividade de uma empresa quanto os próprios produtos inovadores (YAN; MAKINDE, 2011).

A importância da Melhoria Contínua do processo de DNP é alta, tanto para a obtenção de maior eficiência (YAN; MAKINDE, 2009; KOWANG; RASLI, 2011), quanto para construir o processo de DNP baseado na aprendizagem e melhoria, ou seja, quando a equipe do projeto falha, o foco deve ser na causa raiz ao invés de focar no sintoma ou mesmo punir a equipe (COOPER, 2009). O foco está na melhoria contínua e no aprendizado da organização, ao invés da cultura da culpa e do medo (COOPER, 2009).

Abordagens recentes têm apresentado novas visões para o processo de desenvolvimento de produtos, como a abordagem Lean, que propõe simplificação e diminuição da formalização do processo de desenvolvimento (HAQUE; JAMES-MOORE, 2008; COOPER, 2009; YAN; MAKINDE, 2009; SOPELANA et al., 2012). Assim, as empresas têm trazido o conceito de análise de fluxo de valor da manufatura enxuta aplicado ao processo de DNP, a fim de remover os resíduos e ineficiência (COOPER, 2009; SOPELANA et al., 2012), assim como, os princípios do Lean Thinking (HAQUE; JAMES-MOORE, 2008) e a aplicação de ferramentas Lean ao processo para melhorar sua eficiência, reduzir custos e maximizar o valor do produto desenvolvido (YAN; MAKINDE, 2009).

De acordo com Ettlie e Elsenbach (2007), uma das principais razões para modificar o processo Stage-Gates é a indicação da necessidade de melhorias. Um processo de DNP bem concebido, que facilita a padronização de processos, otimização e colaboração pode ajudar a atingir simultaneamente melhorias no tempo de desenvolvimento, custo e qualidade (CHAUDHURI, 2012).

A eficiência do processo de DNP é baseada na padronização do processo, sua otimização e aprendizagem, o que pode ser obtido por meio da aplicação do método DMAIC para compreender o impacto das variáveis organizacionais e de processos no tempo de ciclo do processo de DNP, no custo de desenvolvimento e na qualidade do produto (CHAUDHURI, 2012).

Porém, ainda há um déficit em relação às melhorias esperadas ou desejadas para esse processo (HAQUE; JAMES-MOORE, 2004). A literatura oferece poucos detalhes da forma como Lean ou o Seis Sigma podem ser utilizados para melhorar o processo de DNP, já que o foco dessas abordagens tem sido na melhoria de processos de manufatura (HAQUE; JAMES-MOORE, 2004; COOPER, 2008; CHAUDHURI, 2012) e as ferramentas de melhoria permanecem pouco utilizadas para a melhoria do processo de DNP (ROSSI et al., 2011).

Visando diminuir esse déficit de conhecimento, este trabalho apresenta uma aplicação do DMAIC para a melhoria de um processo de DNP.

4. Estudo de Caso

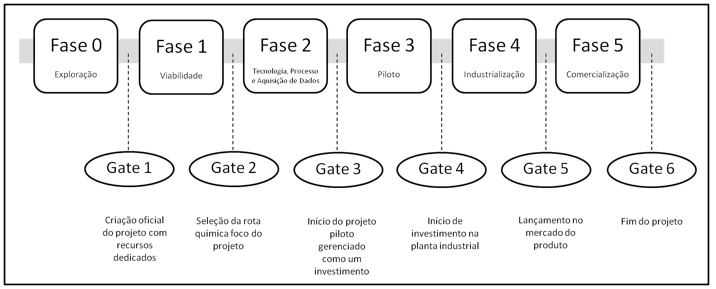

4.1 O processo Stage-Gates na empresa

A empresa objeto do estudo é uma multinacional do setor químico com unidades de produção centralizadas no Estado de São Paulo, Brasil. O processo de PDP na empresa é composto de 5 fases, conforme mostrado na Figura 2:

Fase 0 – Exploratória

Fase 1 – Viabilidade

Fase 2 – Tecnologia e aquisição de dados

Fase 3 - Piloto

Fase 4 – Industrialização

Fase 5 – Comercialização e Lançamento.

Figura 2 - Processo PDP da empresa objeto do estudo.

Cada gate é a ocasião de validar o avanço dos trabalhos, tomar decisões de ajustes da trajetória do projeto (se o projeto é interrompido ou continua, conhecido em inglês como Go / No Go). As entregas feitas após cada Fase, e a análise nos Gates, asseguram o financiamento para a continuidade do projeto. Na empresa as passagens de fase são realizadas em duas etapas, a saber:

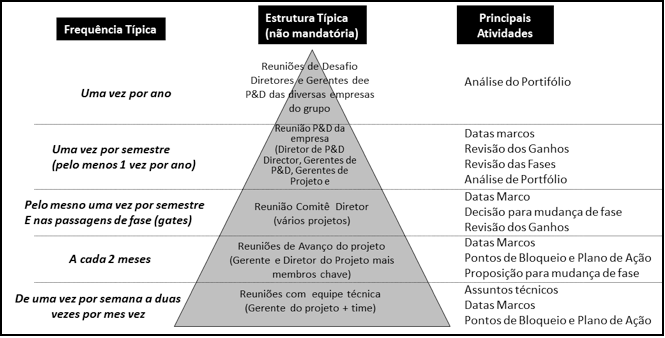

Primeiro, a chamada "Reunião de Avanço do Projeto" onde participam o Diretor do Projeto, o Gerente do Projeto e alguns membros chave da equipe. O objetivo é verificar se as datas marco das principais tarefas da fase estão sendo cumpridas e propor ou não se o projeto deve avançar para a fase subsequente.

Na segunda etapa, há a reunião do "Comitê Diretor de Projetos", que deve acontecer pelo menos uma vez por semestre. O objetivo é analisar diversos projetos da empresa, e tem a participação de Diretores e Gerentes dos Projetos, além de convidados, que irão validar as passagens de fases propostas para os diversos projetos.

A Figura 3 mostra a estrutura básica das reuniões de validação e acompanhamento dos projetos de pesquisa e desenvolvimento de novos produtos da empresa.

Figura 3 - Estrutura típica das reuniões de acompanhamento e validação dos projetos P&D da empresa

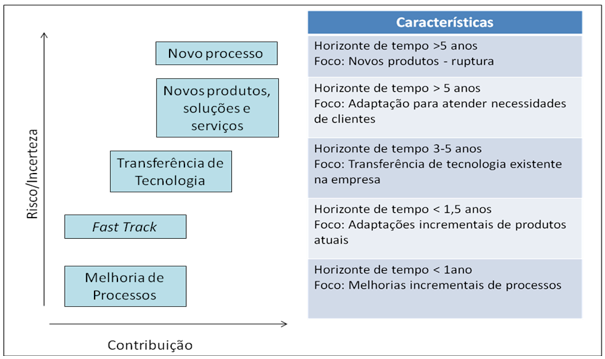

Para auxiliar na manutenção do portfólio, a empresa classifica seus projetos em cinco diferentes tipos, de acordo com o horizonte de tempo e objetivos técnicos (Figura 4):

Fast Track: projetos para atender uma oportunidade do Negócio na tecnologia já existente. Geralmente estão baseados em tecnologias, formulações ou funções do produto já comprovadas e dominadas. Esses projetos são feitos com um forte envolvimento de um ou mais clientes da empresa ou a um mercado bem identificado;

Novos produtos, soluções e serviços: são projetos baseados em tecnologias já identificadas, competências-chave da empresa ou know-how que deve ser adaptado ou desenvolvido para atender alguma necessidade de clientes ou setor do mercado;

Melhoria de Processos: projetos feitos em processos existentes para melhorar ou corrigir problemas de custo, qualidade, desempenho em termos de segurança e meio ambiente. Geralmente são projetos de redesenho de uma parte do processo existente, com mudança eventual de matérias primas e insumos ou de otimização das condições operacionais do processo;

Transferência de Tecnologia: são os projetos relacionados à transferência da produção de um produto de uma planta produtiva para outra. Pode ser entre empresas do mesmo grupo ou de uma terceira parte;

Novo Processo: Projetos para o desenvolvimento de novos produtos ou moléculas.

Figura 4 – Tipos de projetos de inovação da empresa

4.2 A melhoria do processo de DNP com o uso do DMAIC

4.2.1Fase de definição do problema a ser resolvido pelo DMAIC

No final do ano de 2009, durante uma das "Reuniões de Desafio" (Figura 3) realizadas pela empresa, detectou-se que o resultado financeiro obtido em relação ao resultado financeiro previsto dos projetos do portfólio analisados não estava aceitável. Foi desenvolvido então pela área de Pesquisa e Desenvolvimento um indicador que mostrasse a acurácia dos ganhos previstos em relação aos ganhos realmente obtidos pelos projetos, representando assim o desempenho do PDP.

Foi realizado um levantamento dos projetos concluídos na empresa, no ano de 2009, ou seja, que chegaram até o final das fases e foram aprovados no gate 6. Para esses projetos foi calculada a relação ente "ganho realmente realizado e o ganho previsto pelo projeto".

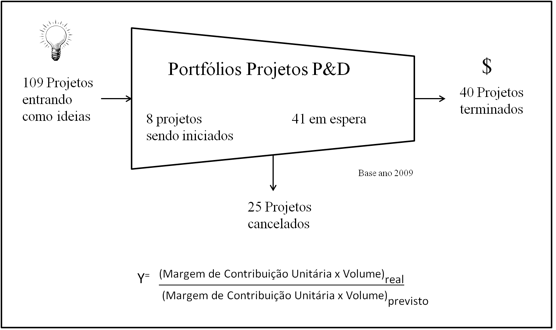

Na Figura 5 é mostrada, de forma esquemática, a situação dos projetos de P&D no funil de desenvolvimento da empresa. No ano de 2009 já havia um volume de projetos no funil de desenvolvimento (242 projetos, sendo 8 em início, 41 em espera e 193 em desenvolvimento) e houve a entrada de 109 novos projetos. Os projetos podem possuir diferentes tipos de status em relação ao nível de atenção dedicada e de desenvolvimento: ativo (em progresso entre as fases 1 e 5); terminado (finalizado com sucesso e disponível para venda ou para uso no caso de processo); cancelado (foi considerado fracassado); stand by (projeto temporariamente suspenso); em construção (projeto ainda não foi efetivamente lançado).

Figura 5 - Situação em 2009 do portfólio de projetos P&D na empresa

Dos 40 projetos finalizados durante o ano de 2009, foram escolhidos 19 que representam, de forma integral, o PDP da empresa, já que projetos, como por exemplo, de Melhoria de Processos ou Fast Track são considerados para o portfólio de projetos, mas não passam por todas as fases previstas no desenvolvimento, além de não objetivarem aumento de volume ou na margem de contribuição, que estão associados com o indicador de desempenho para o qual se busca melhoria. Os projetos escolhidos se referem ao desenvolvimento de novos produtos e aplicações, cuja motivação foi o aumento de volume vendido e com alta rentabilidade.

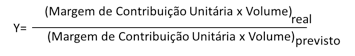

O rendimento financeiro do projeto é uma das variáveis mais importantes para aprovação do projeto e prosseguimento nos gates. Foi definida a métrica Y pela área de P&D da empresa para a análise financeira da previsão de ganhos dos produtos resultantes do PDP em relação aos ganhos reais, observando-se a relação real/previsto entre a margem de contribuição unitária do produto multiplicada pelo volume, conforme expressão abaixo:

Margem de contribuição unitária é o valor, ou percentual, que sobra do faturamento com as vendas, menos o custo direto variável e as despesas variáveis. A margem de contribuição representa o quanto a empresa tem para pagar as despesas fixas e gerar o lucro líquido. É calculada da seguinte forma: Preço de Venda – Custo da Mercadoria Vendida – Despesas Variáveis, conforme orientado por Garrison e Noreen (2001).

O cálculo do valor previsto é feito após a Fase 3 (Piloto) do processo de desenvolvimento e validado no gate 4, quando o produto será feito em grande escala (industrial). O valor real é obtido no final do projeto, considerando os valores de margem de contribuição unitária e volume de vendas após 7 meses da conclusão formal do projeto e introdução do produto no mercado (Figura 6).

Figura 6 – Cálculo da acurácia dos ganhos dos projetos de P&D na empresa.

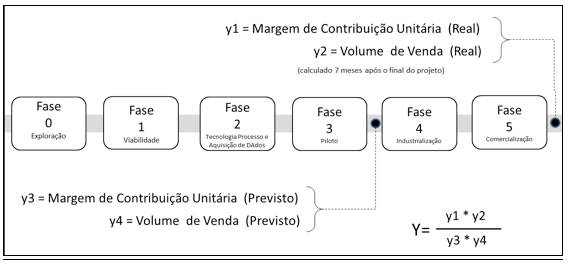

Ainda na fase de Definição do projeto Seis Sigma foi estabelecida a Voz do Cliente, principalmente os diretores de P&D das unidades de negócio da empresa, usando a técnica da árvore dos Fatores Críticos de Sucesso, sendo que o foco estabelecido foi no desdobramentodos Fatores Críticos da Qualidade nos Resultados dos Projetos (Figura 7).

Figura 7 - Árvores dos Fatores Críticos de Sucesso para o projeto de melhoria

Como clientes principais do processo e do projeto de melhoria, os diretores de P&D das diversas unidades estratégicas de negócio da empresa estabeleceram em consenso como limites de tolerância (especificação), para a métrica Y estabelecida, os valores de 0,8 para o Limite Inferior de Especificação (LIE) e de 1,4 para o Limite Superior de Especificação (LSE).

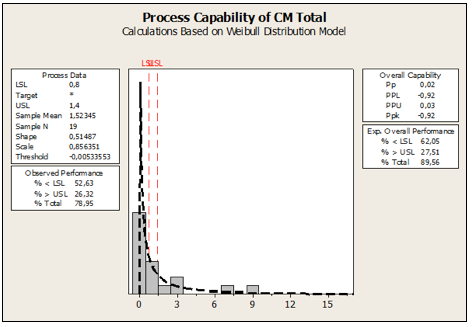

Para se estabelecer a linha de referência do projeto que caracterizaria o "problema a ser resolvido" pelo DMAIC, calculou-se a média da acurácia dos ganhos (Y) dos 19 projetos e sua capacidade. Por essa variável seguir uma distribuição não normal, estimou-se o Ppk aproximando-se pela distribuição Weibull, conforme mostrado na Figura 8.

O processo (representado pelos 19 projetos finalizados) mostrou ter uma baixa capacidade em relação aos limites de especificação. A média de todos os projetos foi de 1,5, com desvio padrão de 2,46, mostrando que 89,6% dos projetos estão fora da especificação dos clientes e o índice de Ppk (de performance do processo)=-0,92.

Figura 8 - Cálculo da Capacidade do Processo

A partir desta análise foi definido como objetivo reduzir essa taxa de não conformidade com o limite de 89,6% para 25%, com a redução da média de Y=1,5 para 1 e desvio padrão de 2,46 para 0,74 (assumida redução em 70% para o desvio padrão).

Vale ressaltar que ter valores de Y acima de 1 pode parecer positivo, no entanto, podem indicar que as estimativas estão sendo feitas de um modo muito conservativo, podendo comprometer a análise da rentabilidade dos projetos e, consequentemente, a quantidade de projetos cancelados entre as Fases 3 e 6.

4.2.2 Fase de medição

Mesmo sendo relativamente fácil o cálculo do indicador de desempenho do PDP, pela abordagem Seis Sigma, na fase Medir deve haver uma validação rigorosa dessa medição, para assegurar que os atores do PDP da empresa saibam calcular o indicador sem variabilidade.

Para a checagem do processo de medição, foram escolhidos ao acaso dentro da organização 4 Gerentes de Projetos e foi solicitado que calculassem a métrica de desempenho Y de 4 projetos já concluídos.

Para permitir os cálculos da variabilidade devido a reprodutibilidade, cada um desses projetos foram registrados no sistema informatizado da área de P&D com nomes fictícios, para evitar que os medidores reconhecessem o projeto que já mediram uma vez.

Foi realizado o cálculo do desvio padrão dos medidores por meio de técnicas de Reprodutibilidade e Repetitividade, conforme mostrado na Tabela 1.

Para surpresa da equipe do projeto de melhoria, o erro cometido pelos gerentes de projeto foi 13 vezes maior em relação à tolerância estabelecida de 0,6 (LSE-LIE=1,4-0,8 = 0,6). Isso mostrou uma deficiência na formação dos gerentes de projeto sobre onde encontrar as informações de cada projeto e como interpretá-las, para os cálculos do desempenho do PDP.

Em alguns casos, as informações de margem de contribuição e volume foram trocadas, entre projetos realizados, ou foram considerados valores de períodos diferentes, acarretando um erro alto na reprodutibilidade entre um medidor e outro.

Tabela 1 - Resultados dos ensaios de reprodutibilidade e repetitividade mostrando problema na cadeia de medida

Fonte da Variação |

Variação Ensaio Desvio Padrão (DP) |

% Variação Ensaio (VE) (6 x DP) |

Variação Ensaio (% VE) |

% Tolerância (VE/TOL) |

Repe & Repro Total |

1,31463 |

7,8878 |

64,72 |

1314,63 |

Repetitividade |

0 |

0 |

0 |

0 |

Reprodutibilidade |

1,32463 |

7,8878 |

74,72 |

1314,63 |

Operador |

0,45243 |

2,7146 |

22,27 |

452,43 |

Operador x Amostra |

1,23433 |

7,406 |

60,77 |

1234,33 |

Processo |

1,54831 |

9,2899 |

76,23 |

1548,31 |

Variação Total |

1,03114 |

12,1868 |

100 |

2031,14 |

Com isso, o procedimento para medição foi reformulado, as informações de cada projeto foram disponibilizadas e se efetuou treinamento intensivo para todos os envolvidos no processo, cujo cálculo foi automatizado por meio da disponibilização de uma planilha de auxílio previamente estruturada com dados de projetos terminados e cálculos automáticos.

Após nova rodada para cálculo da repetitividade e reprodutibilidade, o sistema de medição foi validado, com o critério VE/TOL de variação total da medição (6 x desvio padrão de medição) dividido pela tolerância dos clientes (LSE-LIE) passando de um valor de 1314 % para um valor inferior a 10 %.

4.2.3 Fase de análise

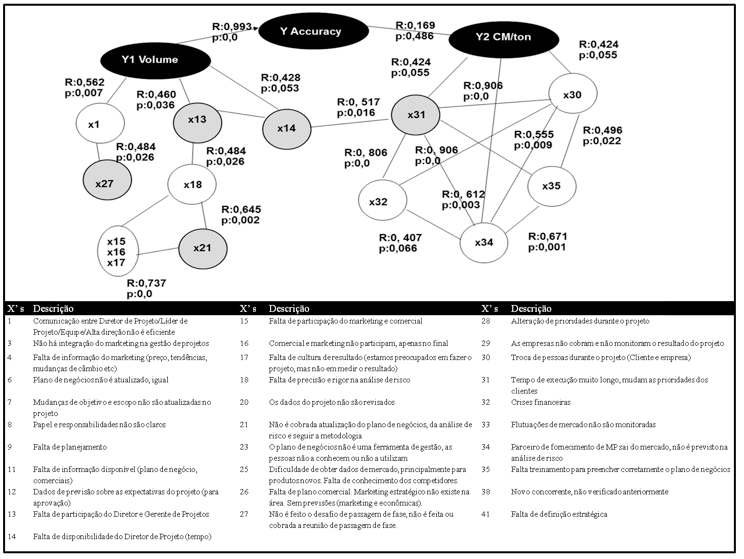

Para a listagem rigorosa de todos os fatores que podem impactar a métrica Y, foram feitas diversas reuniões de brainstorming com membros de diversas equipes de projeto para se chegar a um conjunto de variáveis criticas e que tenham correlação com a métrica Y.

Foi listado um total de 45 fatores impactantes (chamados de X´s) e uma priorização através da Matriz de Causa e Efeito foi feita em relação aos fatores. Foram escolhidos 31 X´s para se realizar uma segunda priorização, dessa vez por meio do uso de critério quantitativo.

Para facilitar a coleta dos dados para a análise quantitativa e ter uma definição operacional da variável, foi realizada uma matriz 5W1H para estruturar a coleta de dados.

Para análise quantitativa, foram coletados dados de 21 projetos escolhidos pelo critério de terem passado por todas as etapas do PDP da empresa. Os dados foram analisados e foram calculadas as correlações de Pearson e seu respectivo valor P (p-value) para os 31 X´s selecionados. Observou-se que muitas variáveis estão autocorrelacionadas, sendo feito um agrupamento para se identificar as variáveis com maior impacto nas variáveis de saída que compõem a métrica (volume e margem de contribuição). Os agrupamentos podem ser observados na Figura 9.

Na priorização quantitativa final foram escolhidos os seguintes fatores:

X13 = O Diretor do Projeto possui disponibilidade para sua equipe e acompanhamento do projeto (horas de dedicação);

X21= Realização da análise de Risco ou atualização nas passagens de gate;

X27= Realização das reuniões formais para validar as passagens de fase (no nível do gerente do Projeto, Diretor do Projeto, mais membros chave – Figura 3), assim como a realização da documentação correta e atualização do plano de negócios.

X31= Tempo de execução muito longo, levando a possíveis mudanças de objetivos, pois o ambiente de mercado muda no longo prazo, assim como as necessidades dos clientes.

A Figura 9 apresenta um resumo das correlações e autocorrelações encontradas, expressas pelo fator de correlação R e o valor p. Na Figura, o fator 14 também aparece como importante, porém ele é muito semelhante ao fator 13, por esse motivo a seleção apenas dos quatro anteriores.

Figura 9 - Mapa das correlações e autocorrelações

Figura 9 - Mapa das correlações e autocorrelações

4.2.4 Fase de melhoria

Os fatores identificados (X´s) como mais críticos são principalmente ligados ao comportamento e à cultura da equipe de P&D, ao treinamento e ao engajamento da liderança. Para efeito de melhoria foram consideradas ações sobre as variáveis X13, X21 e X27, entendendo-se que a variável X31 (duração do projeto) pode ser influenciada pela melhoria nas 3 variáveis anteriores.

Para discussão das ações de melhoria foram feitos workshops com os membros das equipes de projetos e gerentes de projeto e entrevistas com os Diretores de P&D. As ações de melhoria foram divididas em melhorias para ganhos imediatos e melhorias de médio e longo prazo.

4.2.4.1Melhorias de ganhos imediatos

Foram geradas as seguintes ações de melhoria:

a) Comunicação dos resultados do Projeto de Melhoria em todos os níveis da organização (do Diretor aos membros das equipes de projeto, incluindo os pesquisadores), para sensibilizar a todos sobre os dados encontrados;

b) Formalização da iniciação dos projetos com carta de comunicação da nominação do Gerente do Projeto e do Diretor do Projeto (gatekeeper) à toda organização, mostrando as datas marco e as principais para as entregas do projeto. A descrição das funções e responsabilidades do Gerente do Projeto e gatekeeper deverão ser revisadas e comunicadas a toda organização. Busca-se motivar os gerentes do projeto a se responsabilizar e não desperdiçar os recursos disponíveis;

c) Realização das Atas das reuniões de acompanhamento do projeto, com o registro do cumprimento das entregas da fase que devem ser mandatoriamente inseridas no sistema informatizado de controle dos projetos. Será emitido relatório de acompanhamento apontando eventuais não conformidades aos Diretores de P&D, que deverão prestar conta ao Comitê da empresa nas "Reuniões de Desafio". Essa decisão busca evitar passagens automáticas de fase sem as entregas necessárias.

4.2.4.2 Melhorias de médio e longo prazo

A médio e longo prazo as seguintes melhorias foram apresentadas:

a) Treinamento formal para toda equipe de projeto sobre a metodologia do PDP da empresa e as ferramentas envolvidas, com revisão de todas as atividades de governança do processo (validação, tarefas mandatórias etc.). Treinamento para revisão das equipes sobre os conceitos de Valor presente, Lucro Líquido, Margem de contribuição entre outros;

b) Revisão da ferramenta utilizada para realização do Plano de Negócios, principalmente para facilitar a estimativa de volume e margem de contribuição unitária, necessária principalmente no final da Fase 3 (Piloto) e passagem no gate 4;

c) Inclusão do sistema de controle dos projetos de P&D nas auditorias do Sistema da Qualidade. Foi desenvolvido igualmente um check-list para auxiliar na auditoria, a ser feita internamente, dos projetos em andamento;

d) Análise de Risco: foi realizada mudança do processo de análise, com uma preparação prévia pela equipe do projeto das referências para a análise de risco (Gravidade x Probabilidade). Na reunião de análise de risco deverá haver obrigatoriamente a presença de um especialista (chamado na empresa de Technology Development Manager).

Com a validação do Plano de Ação de curto e médio/longo prazo, as ações foram realizadas pela equipe do projeto de melhoria com participação da área de P&D. Todos os projetos de P&D em curso foram beneficiados, principalmente os que usam por completo todo o ciclo do PDP, criando na empresa o senso de urgência necessário para a mudança.

Após 8 meses do início da fase de Melhoria, foi realizada nova medição de 15 projetos finalizados e que sofreram interferência das ações de melhoria. O resultado foi uma redução da média de 1,54 para 1,3 da métrica Y e uma redução do desvio padrão de 2,46 para 1,5. O Ppk passou de -0,92 para 0,02 e a taxa de defeito passou de 89,6% para 84%.

Apesar de não ter alcançado em 8 meses o objetivo proposto inicialmente, o projeto DMAIC mostrou melhoria significativa na variabilidade do resultado final. Como as ações de médio e longo prazo ainda estão sendo consolidadas, a decisão da empresa foi pelo o fechamento do projeto de melhoria e acompanhamento em forma de Plano de Controle das principais modificações realizadas no PDP da empresa.

4.2.5 Fase de controle

Além das melhorias estruturais e de cultura cuja implantação requer tempo, os pontos definidos para controle do processo tem uma ação antecipatória, ao contrário de se medir somente a saída do processo (o Y), cujo cálculo é feito após o projeto concluído. O Plano de controle aceito pelos donos do processo considera o acompanhamento das seguintes variáveis que auxiliariam na melhora dos principais X' s identificados como causas:

Dedicação do Diretor do Projeto ao projeto (horas semanais acumuladas);

Realização das reuniões de avanço de fase (sim/não e quantidade de reuniões acumuladas);

Realização das reuniões do Comitê Diretor para a passagem de fase (sim/não);

Avaliação de GRPI (Goals, Roles&Responsabilities, Process, Interpersonal) do projeto pelos membros da equipe;

Nota da auditoria interna realizada no projeto (antes da passagem de fase);

Indicação de realização da avaliação de risco prévia (sim/não).

Todas essas ações e a quantificação de sua realização tornaram-se indicadores do processo de DNP e fazem parte do sistema informatizado do PDP da empresa que gera relatórios gerenciais para acompanhamento do processo. A área de gestão do processo de DNP também é responsável pela posterior divulgação das informações em relação ao desempenho.

5. Conclusão

Nesse trabalho foi apresentado um exemplo de projeto de melhoria usando o Seis Sigma para melhorar o desempenho do Processo de Desenvolvimento de Produto de uma empresa do setor químico.

O projeto de melhoria seguiu as etapas do DMAIC. Na fase "D" foram estabelecidos os fatores de satisfação dos clientes do projeto e definida uma métrica para avaliação do sucesso dos projetos de P&D. O valor de referência dessa métrica foi validado pelos clientes do projeto de melhoria e foi estabelecido um objetivo a ser alcançado. Na fase "M" procedeu-se a validação estatística do processo de mensuração dessa métrica.

Na fase "A" foi realizado o mapa detalhado do processo e identificados os fatores (X´s), os quais a equipe acredita impactar na métrica definida. As variáveis foram priorizadas qualitativamente e foram levantados dados históricos para se analisar as correlações causais e realizar nova priorização.

Na fase "I", foi estabelecido um Plano de Melhoria para os fatores priorizados, constatando-se uma tendência de progresso durante o período de melhoria. Por fim, na fase "C" foram estabelecidos pontos de controle do processo.

A abordagem estruturada em forma de projeto, com começo, meio e fim, liderada por um profissional treinado na abordagem Seis Sigma e pertencente à hierarquia Belt (green belt) e a utilização de um método de resolução de problemas (DMAIC) e ferramentas de análise de dados, se mostrou eficaz para melhorar um problema que, a princípio, era apenas uma percepção dos envolvidos no processo de DNP.

Pode-se perceber que assim como qualquer processo o de DNP também necessita de análises sobre a causa de problemas e consequentes melhorias, que podem ser obtidas com o uso de abordagens antes vistas como voltadas especificamente para a melhoria do processo produtivo. Os resultados alcançados ainda não foram impactantes, mas mostra que a abordagem e o método possuem potencial de análise e identificação de melhorias em vários aspectos, que extrapola inclusive apenas o objetivo de melhoria da acurácia da métrica Y e aponta ações culturais, de comprometimento e de padronização do processo de DNP.

Outro ponto a observar ao final deste trabalho é quanto ao tipo de solução a ser empregada, neste caso, não necessariamente técnica, mas, de caráter comportamental e cultural. A empresa segue o modelo Stage-Gates de formabem estruturada, no entanto, os fatores identificados mostram que não basta um bom processo de desenvolvimento de produto com ferramentas, padrões de trabalho, guias e métodos se não houver a educação e comprometimento da equipe envolvida.

Referências Bibliográficas

Andersson, R.; Eriksson, H.; Torstensson, H. (2006); "Similarities and differences between TQM, six sigma and lean", The TQM Magazine, v. 18, n. 3, pp. 282-296.

Antony, J.; Bañuelas, R. (2002); "Key ingredients for the effective implementation of Six Sigma program", Measuring Business Excellence, v. 6, n. 4, pp. 20-27.

Bañuelas, R; Antony, J. (2003) "Going to Six Sigma to Design For Six Sigma: an exploratory study using analytic hierarchy process", The TQM Magazine, v. 15, n. 5, pp. 334-344.

Barczak, G.; Griffin, A.; Kahn, K. B. (2009); "Perspective: Trends and Drivers of Success in NPD Practices: Results of the 2003 PDMA Best Practices Study", J PROD INNOV MANAG, v. 26, pp. 2-23.

Bamford, D. R.; Greatbanks, R.W. (2005); "The use of quality management tools and techniques: a study of application in everyday situations", International Journal of Quality & Reliability Management, v. 22, n. 4, pp. 376-392.

Bessant, J.; Francis, D. (1999); "Developing Strategic Continuous Improvement Capability", International Journal of Operations & Production Management, v. 19 n. 11, pp. 1106-1119.

Bhuiyan, N.; Baghel, A. (2005); "An overview of continuous improvement: from the past to the present" Management Decision, v. 43, n. 5, pp. 761-771.

Bhuiyan, N.; Baghel, A. Wilson, J. (2006); "A sustainable continuous improvement methodology at an aerospace company", International Journal of Productivity and Performance Management, v. 55, n. 8, pp. 671-687.

Brue, G.; Launsby, R. (2003); Design for Six Sigma. 1st edition. Editor McGraw-Hill, 180 p.

Bryman, A. (1989); Research methods and organization studies. London: Unwin Hyman, 283 p.

Caffyn, S. (1999); "Development of a continuous improvement self assessment tool", International Journal of Operations & Production Management, v..19, n.11, pp.1138-1153.

Chaudhuri, A. (2013); "Simultaneous improvement in development time, cost and quality: a practical framework for generic pharmaceuticals industry", R&D Management, v. 43, n. 3, pp. 227-241.

Cooper, R. (2009); "How companies are reinventing their Idea-to-launch methodologies", Technology Management, v.52, n. 2, pp. 47-57.

Cooper, R. (2008); "Perspective: The Stage-Gates Idea-to-Launch Process—Update, What's New, and NexGen Systems", J. Prod. Innovation Management, v. 25, pp. 213-232.

Cooper, R.G. (1990); "Stage-gate systems: A new tool for managing new products", Business Horizons, v. 33, n. 3, pp. 44-54.

Cooper, R.; Edgett, S.; Kleinschmidt, E. (2002); "Optimizing the stage-gate process: what best practices companies are doing", Research Technology Management, v. 45, n. 5, pp. 43-49.

Coronado, R. B.; Antony, J. Critical Success factors for the successful implementation of six sigma projects in organizations. The TQM Magazine, v. 14, n. 2, pp. 92-99, 2002.

Dahlgaard, J. J.; Dahlgaard-Park, S. M. (2006); "Lean production, six sigma quality, TQM and company culture", The TQM Magazine, v. 18, n. 3, pp. 263 – 281.

Eckes, G. A. (2001); Revolução Seis Sigma: o método que levou a GE e outras empresas a transformar processos em lucros. Rio de Janeiro: Campos, 270 p.

Ehie, I.; Sheu, C. (2005); "Integrating six sigma and theory of constraints for continuous improvement: a case study", Journal of Manufacturing Technology Management. v. 16, n. 5, pp. 542-553.

Ettlie, J. E.; Elsenbach, J. M. (2007); "Modified Stage-Gates Regimes in New Product Development", J PROD INNOV MANAG, v. 24, pp. 20-33.

Garrison, R.; Noreen, E. (2001); Contabilidade Gerencial. Rio de Janeiro: LTC.

Haque, B.; James-Moore, M. (2004); "Applying Lean Thinking to new product introduction", J. ENG. DESIGN, v. 15, n. 1, pp. 1-31.

Harry, M.; Schroeder. H. (2000); Six Sigma: the breakthrough management strategy revolutionizing the world´s top corporations. Nova York: Currency, 289 p.

Jha, S.; Noori, H.; Michela, J. L. (1996); "The dynamics of continuous improvement: Aligning organizational attributes and activities or quality and productivity", International Journal of Quality Science, v. 1, n. 1, pp. 19-47.

Kiemele, M. J.; Schmidt, S. R.; Berdine; R. J. (1997); Basic Statistics: Tools for Continuous Improvement. 4th ed., Air Academy Press.

Kowang, T. O.; Rasli, A. (2011); "New product development in multi-location R&D

organization: A concurrent engineering approach", African Journal of Business Management, v.5, n.6, pp. 2264-2275.

Kumar, M.; Antony, J.; Madu, C. N.; Montgomery, D. C.; Park, S. H. (2008); "Common myths of Six Sigma demystified", International Journal of Quality & Reliability Management, v. 25, n. 8, p. 878-895.

Natarajan, M.; Senthil, A. N.; Devadasan, S. R.; Mohan, N. V.; Sivaram, N. M. (2013); "Quality and reliability in new product development: A case study in compressed air treatment products manufacturing company", Journal of Manufacturing Technology Management, v. 24, n. 8, pp. 1143-1162.

Pande, P. S.; Neuman, R.P.; Cavanagh, R.R. (2001); Estratégia Seis Sigma. Rio de Janeiro: Qualitymark, 472 p.

Raisinghani, M.; Ette, H.; Pierce, R.; Cannon, G.; Dariplay, P. (2005); "Six Sigma: concepts, tools, and applications", Industrial Management & Data Systems, v. 105, n. 4. pp. 491-505.

Rossi, M.; Taisch, M.; Terzi, S. (2012); Lean Product Development: a five-steps methodology for continuous improvement, Proceedings of the 2012 18th International Conference on Engineering, Technology and Innovation, pp. 1-10.

Rozenfeld, H.; Forcellini, A. F.; Amaral, D. C.; Toledo, J. C.; Silva, S. L.; Alliprandini, D. H.; Scalice, R. K. (2006); Gestão de Desenvolvimento de Produtos: Uma Referência para a Melhoria de Processos. São Paulo: Editora Saraiva, 542 p.

Savolainen, T.; Haikonen A. (2007); "Dynamics of organizational learning and continuous improvement in Six Sigma implementation", The TQM Magazine, v. 19, n. 1, pp. 6-17.

Sopelana, A.; Flores, M.; Martinez, L.; Flores, K.; Sorli, M. (2012); The Application of an Assessment Tool for Lean Product Development: An exploratory study in Spanish Companies, Proceedings of the 2012 18th International Conference on Engineering, Technology and Innovation, pp. 1-10.

Sun, H.; Zhao, Y.; Yau, H. K. (2009); "The relationship between quality management and the speed of new product development", The TQM Journal, v. 21 n. 6, pp. 576-588.

Veryzer, R. W. (1998); "Discontinuous Innovation and the Nez Product Development Process", Journal of Product Innovation Management, v. 15, pp. 304-321.

Werkema, M.C.C. (2002); Criando a cultura Seis Sigma, (Vol. 1, Série Seis Sigma). Rio de Janeiro. Qualitymark.

Xie M.; Goh, T. N. (1999); " Statistical techniques for quality", The TQM Magazine, v. 11, n. 4 . pp. 238-241.

Yan, B.; Makinde, O. D. (2011); "Impact of continuous improvement on new product development within SMEs in the Western Cape, South Africa", African Journal of Business Management, v. 5, n. 6, p. 2220-2229.

Yan, B.; Makinde, O.D. (2009); Modelling the Long Term Impact of Existing Products on Perceived Value of New Products. Proceedings of the 2009 IEEE IEEM - Industrial Engineering and Engineering Management, pp. 1136-1140.

Yeh, T.-M.; Pai, F.-Y.; Yang, C.-C. (2010); "Performance improvement in new product development with effective tools and techniques adoption for high-tech industries", Qual Quant, v. 44, pp. 131–152.

Yin, R. K. (1994); Case Study Research: Design and Method. 2ª Edição. London: Sage.

1. Departamento de Engenharia de Produção, Universidade Federal de São Carlos -UFSCar. Email: manoel.bispo@solvay.com

2. Departamento de Engenharia de Produção, Universidade Federal de São Carlos -UFSCar. Email: toledo@dep.ufscar.br

3. Departamento de Engenharia de Produção, Universidade Federal de São Carlos -UFSCar. Email: fabiane@dep.ufscar.br

4. Departamento de Engenharia de Produção, Universidade Federal de São Carlos -UFSCar. Email: pedro@dep.ufscar.br